El papel principal de un horno tubular de alta temperatura en este proceso es proporcionar un entorno térmico estrictamente controlado que impulsa la reacción química entre una fuente de molibdeno (como el molibdato de amonio) y una fuente de carbono (como la urea). Al mantener un ajuste de alta temperatura preciso bajo una atmósfera inerte o reductora, el horno facilita la conversión completa de estos precursores en nanopartículas de carburo de molibdeno (Mo2C).

Idea Central: El horno tubular no es simplemente una fuente de calor; es un instrumento de precisión utilizado para imponer la pureza de fase. Su capacidad para mantener la uniformidad térmica y las condiciones atmosféricas específicas es el factor decisivo en la creación de nanopartículas con la alta conductividad electrónica y la actividad catalítica requeridas para aplicaciones avanzadas.

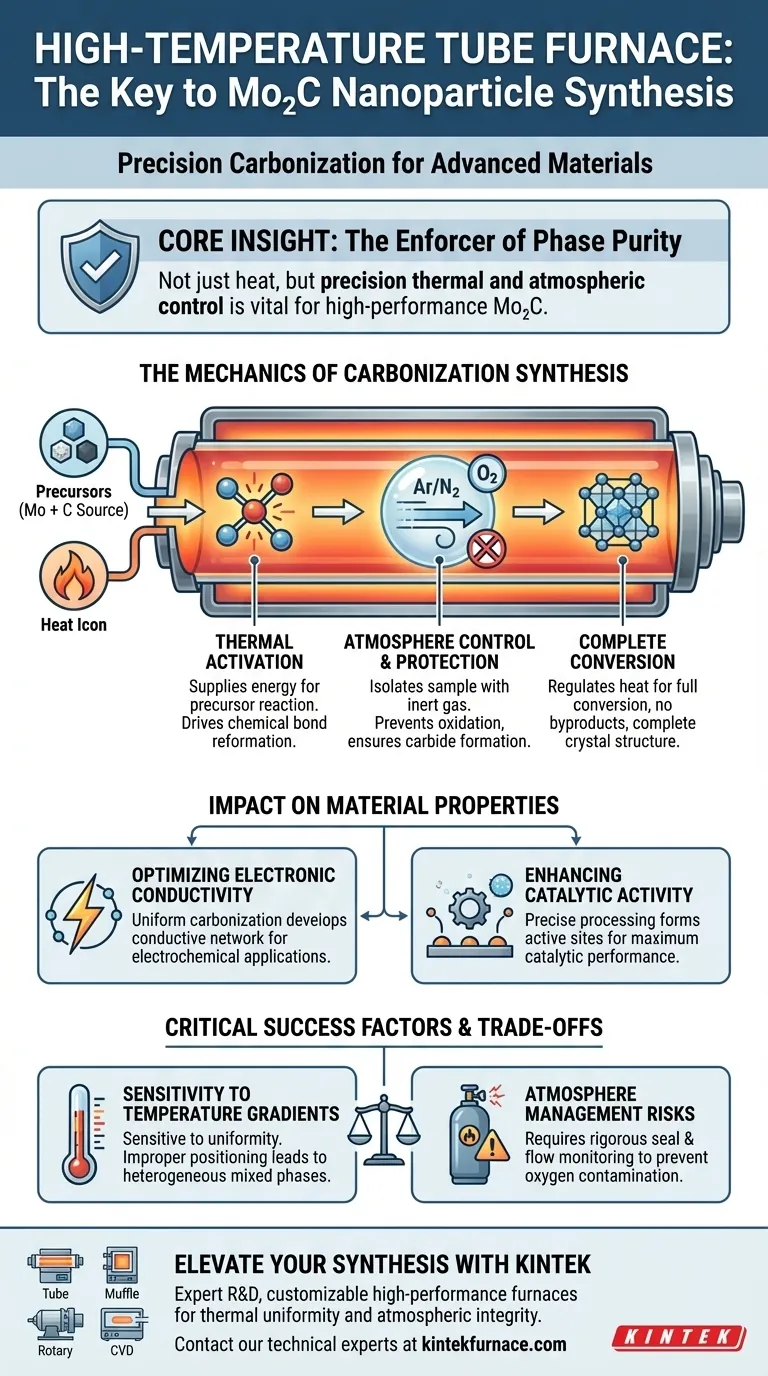

La Mecánica de la Síntesis de Carbonización

Activación Térmica de Precursores

La síntesis de Mo2C requiere una energía de activación térmica significativa para iniciar la reacción entre las fuentes de metal y carbono. El horno tubular suministra esta energía, calentando la mezcla de molibdato de amonio y urea hasta el punto específico donde los enlaces químicos se rompen y se reforman. Este tratamiento térmico impulsa la descomposición de la fuente de carbono orgánica y la posterior carburación del molibdeno.

Control y Protección de la Atmósfera

Una función crítica del horno tubular es su capacidad para aislar la muestra del entorno ambiental. El diseño permite la introducción de gases inertes o reductores, creando una atmósfera específica dentro del tubo. Esto evita que el oxígeno interfiera con la reacción, asegurando que el molibdeno forme un carburo (Mo2C) en lugar de un óxido no deseado.

Garantizar la Conversión Completa

Para lograr nanopartículas de alto rendimiento, los precursores deben convertirse completamente sin dejar subproductos sin reaccionar. Los precisos sistemas de control de temperatura dentro del horno regulan el calor para asegurar que la reacción proceda hasta completarse. Esto da como resultado un producto final caracterizado por una estructura cristalina completa y alta estabilidad química.

Impacto en las Propiedades del Material

Optimización de la Conductividad Electrónica

La calidad del tratamiento térmico influye directamente en las propiedades electrónicas del material final. Al asegurar un proceso de carbonización uniforme y completo, el horno ayuda a desarrollar la red conductora del material. Esto da como resultado nanopartículas de Mo2C que exhiben la alta conductividad electrónica esencial para aplicaciones electroquímicas.

Mejora de la Actividad Catalítica

El rendimiento del Mo2C como catalizador depende en gran medida de las propiedades superficiales desarrolladas durante la síntesis. El entorno controlado del horno tubular permite la formación precisa de sitios activos. Este procesamiento preciso asegura que las nanopartículas logren la máxima actividad catalítica, haciéndolas efectivas para sus reacciones químicas previstas.

Comprender las Compensaciones

Sensibilidad a los Gradientes de Temperatura

Si bien los hornos tubulares ofrecen un excelente control, la síntesis es muy sensible a la uniformidad de la temperatura. Si la "zona caliente" dentro del tubo varía significativamente, puede generar productos heterogéneos con fases mixtas. Es vital posicionar la muestra correctamente dentro de la zona de temperatura uniforme para evitar una carbonización incompleta.

Riesgos de Gestión de la Atmósfera

La dependencia de una atmósfera controlada introduce un riesgo en cuanto al flujo de gas y la integridad del sellado. Incluso pequeñas fugas o caudales de gas insuficientes pueden introducir oxígeno, comprometiendo la pureza del Mo2C. El proceso requiere un monitoreo riguroso de las entradas de gas para mantener el entorno estrictamente inerte o reductor necesario para la formación de carburos.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanopartículas de carburo de molibdeno, adapte los parámetros de su horno a sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su muestra esté posicionada estrictamente dentro de la zona de temperatura uniforme del horno para garantizar una carbonización homogénea en todo el lote.

- Si su enfoque principal es el Rendimiento Catalítico: Priorice el control preciso de la velocidad de calentamiento y el tiempo de permanencia para optimizar la formación de sitios activos sin sinterizar las partículas.

- Si su enfoque principal es la Estabilidad Química: Verifique la integridad de su flujo de gas inerte (Argón o Nitrógeno) para eliminar por completo la exposición al oxígeno durante la fase de alta temperatura.

El éxito de la síntesis de Mo2C depende menos de la temperatura máxima alcanzable y más de la consistencia y el control atmosférico que proporciona el horno durante la ventana de reacción.

Tabla Resumen:

| Característica | Papel en la Síntesis de Mo2C | Impacto en el Producto Final |

|---|---|---|

| Activación Térmica | Suministra energía para la reacción de precursores | Impulsa la conversión completa de fuentes de Mo/Carbono |

| Control de Atmósfera | Proporciona entornos inertes o reductores | Previene la oxidación; asegura la pureza de fase |

| Calentamiento Uniforme | Mantiene una "zona caliente" consistente | Elimina productos heterogéneos y fases mixtas |

| Regulación del Proceso | Controla la velocidad de calentamiento y el tiempo de permanencia | Optimiza la actividad catalítica y los sitios activos superficiales |

Mejore su Síntesis de Nanomateriales con KINTEK

Lograr carburo de molibdeno (Mo2C) de fase pura requiere más que solo calor; exige una precisión absoluta. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para proporcionar la uniformidad térmica y la integridad atmosférica que su investigación requiere.

Ya sea que esté optimizando la conductividad electrónica o maximizando la actividad catalítica, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de carbonización.

¿Listo para refinar su proceso de síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Radha Bhardwaj, Martin Pumera. Laser‐Assisted Mo <sub>2</sub> C‐Derived Patterned Oxide for Highly Selective Room Temperature Ammonia Sensor for Food Spoilage Monitoring. DOI: 10.1002/smtd.202501246

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué un tubo de tantalio está encapsulado en un tubo de cuarzo al vacío? Prevención de la oxidación y la fragilización en la calcinación a alta temperatura

- ¿Cuál es el papel específico de un horno tubular en el pretratamiento de catalizadores de carbón activado? Modificación de Precisión

- ¿Cuáles son las principales características de los hornos tubulares verticales? Optimice su laboratorio con calefacción uniforme y ahorro de espacio

- ¿Cuál es el propósito principal de utilizar un horno tubular para la calcinación de zeolitas? Lograr una desaminación precisa

- ¿Qué papel juega un horno tubular de alta temperatura en el recocido rápido de Mg/SiOx? Precisión para la síntesis avanzada de ánodos

- ¿Cómo facilita el recocido térmico de fósforo violeta con nitrógeno de alta pureza en un horno tubular la observación del fósforo violeta?

- ¿Qué factores deben considerarse al comprar un horno de tubo de alúmina? Consejos clave para la precisión a alta temperatura

- ¿Qué aplicaciones de protección ambiental utilizan hornos tubulares multizona? Desbloquee la precisión en el tratamiento de residuos y la tecnología verde