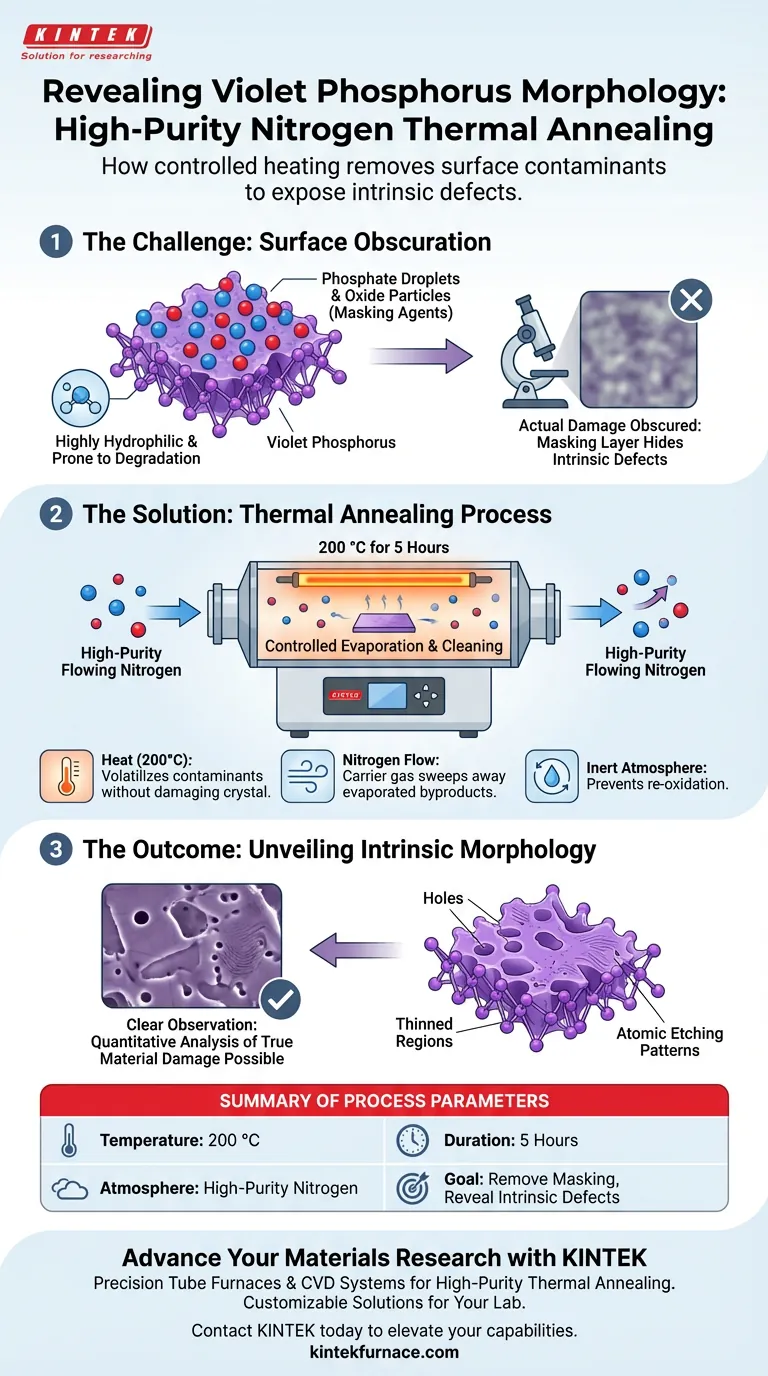

El recocido térmico con nitrógeno de alta pureza facilita la observación al limpiar eficazmente la superficie del material de subproductos de degradación que de otro modo oscurecerían los detalles estructurales. Al calentar la muestra a 200 °C durante 5 horas en un ambiente de nitrógeno en flujo, se evaporan las gotas de fosfato adsorbidas y las partículas de óxido, revelando los cambios morfológicos subyacentes causados por el grabado atómico.

Conclusión Principal El fósforo violeta es naturalmente hidrofílico y propenso a la contaminación superficial durante la degradación, lo que enmascara el daño estructural real. El recocido térmico actúa como un mecanismo de "reinicio", eliminando estos artefactos superficiales para permitir el análisis directo y cuantitativo de defectos intrínsecos como agujeros y regiones adelgazadas.

El Desafío de la Obscuración Superficial

El Impacto de la Hidrofilicidad

El fósforo violeta es un material altamente hidrofílico. Esta propiedad lo hace susceptible a interactuar con la humedad del ambiente, acelerando los procesos de degradación que alteran la química superficial.

Formación de Agentes Enmascaradores

Durante la fotodegradación, el material produce gotas de fosfato adsorbidas y partículas de óxido. Estos subproductos se acumulan en el exterior, creando una capa que efectivamente "enmascara" la superficie.

El Problema de la Visibilidad

Esta acumulación hace que las técnicas de imagen estándar sean ineficaces para analizar la integridad estructural. Las gotas y los óxidos ocultan los cambios físicos reales que ocurren en la red atómica, lo que hace imposible distinguir entre los desechos superficiales y el daño real del material.

El Mecanismo del Recocido Térmico

Evaporación Controlada

El protocolo específico de recocido a 200 °C durante 5 horas está ajustado para dirigirse a estos adsorbentes. A esta temperatura, las gotas de fosfato y las partículas de óxido son lo suficientemente volátiles como para evaporarse de la superficie sin destruir el fósforo violeta subyacente del cristal.

El Papel del Nitrógeno en Flujo

El uso de nitrógeno en flujo de alta pureza es fundamental para este proceso. Actúa como un gas portador para arrastrar los contaminantes evaporados.

Prevención de la Reoxidación

Fundamentalmente, el nitrógeno crea un ambiente inerte. Calentar la muestra en aire probablemente causaría una rápida oxidación y destrucción del material; la atmósfera de nitrógeno asegura que el proceso siga siendo un paso de limpieza en lugar de destructivo.

Revelando la Morfología Intrínseca

Revelando el Grabado Atómico

Una vez que se eliminan los adsorbentes superficiales, la morfología intrínseca se vuelve visible. Los investigadores pueden observar claramente características que antes estaban ocultas, como agujeros distintos y regiones adelgazadas en la superficie del cristal.

Permitiendo el Análisis Cuantitativo

Con la capa enmascaradora eliminada, la observación pasa de ser especulativa a cuantitativa. La claridad proporcionada por la superficie limpia permite una medición precisa de la degradación, confirmando que el daño es impulsado por el grabado atómico y no solo por la suciedad superficial.

Consideraciones Críticas y Compensaciones

Cumplimiento de los Parámetros de Temperatura

El éxito de esta técnica depende de un control preciso de la temperatura. Desviarse significativamente de los 200 °C presenta riesgos: temperaturas más bajas pueden no lograr la evaporación de los óxidos, mientras que temperaturas más altas podrían potencialmente degradar la estructura cristalina del fósforo violeta.

La Necesidad de Pureza

El aspecto de "alta pureza" del nitrógeno no es una sugerencia; es un requisito. Cualquier impureza en el flujo de gas, particularmente oxígeno o humedad, podría reaccionar con la muestra calentada, exacerbando el mismo problema de oxidación que se intenta resolver.

Tomando la Decisión Correcta para su Objetivo

Para caracterizar eficazmente el fósforo violeta, debe alinear su método de preparación con sus objetivos analíticos.

- Si su enfoque principal es visualizar defectos intrínsecos: Asegúrese de que su protocolo de recocido cumpla estrictamente con el punto de referencia de 200 °C / 5 horas para garantizar la eliminación completa de las gotas de fosfato enmascaradoras.

- Si su enfoque principal es estudiar las tasas de degradación: Utilice este método de limpieza en intervalos establecidos para diferenciar entre la acumulación de subproductos superficiales y la pérdida real de material por grabado atómico.

Al eliminar sistemáticamente el ruido superficial, transforma datos ambiguos en información procesable sobre la estabilidad del material.

Tabla Resumen:

| Parámetro | Especificación | Propósito en el Proceso |

|---|---|---|

| Temperatura | 200 °C | Volatiliza gotas de fosfato y óxidos sin dañar el cristal |

| Duración | 5 Horas | Asegura la evaporación completa de los agentes enmascaradores superficiales |

| Atmósfera | Nitrógeno de Alta Pureza | Previene la oxidación y actúa como gas portador para contaminantes |

| Material Objetivo | Fósforo Violeta | Revela la morfología intrínseca y los patrones de grabado atómico |

Avance en su Investigación de Materiales con KINTEK

El análisis morfológico preciso de materiales sensibles como el fósforo violeta requiere un control absoluto sobre la temperatura y la atmósfera. KINTEK proporciona Hornos Tubulares y Sistemas CVD líderes en la industria, diseñados para recocido térmico de alta pureza y aplicaciones de laboratorio especializadas.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para cumplir con sus parámetros de investigación únicos. Ya sea que necesite eliminar la obscuración superficial o estudiar defectos intrínsecos del material, nuestras soluciones de alta temperatura brindan la estabilidad y pureza de las que dependen sus resultados.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Xiangzhe Zhang, Shiqiao Qin. Photodegradation and van der Waals Passivation of Violet Phosphorus. DOI: 10.3390/nano14050422

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las consideraciones clave para la colocación de un horno tubular multizona? Garantice la seguridad, precisión y longevidad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo proporciona un horno tubular horizontal de doble zona las condiciones para el CVT? Optimizar el crecimiento de cristales individuales

- ¿Cuál es la importancia de utilizar un horno tubular de alta temperatura para el recocido térmico? Optimizar electrodos hDMHA

- ¿Cuál es el papel de un horno de recocido tubular de laboratorio en los recubrimientos de LiMn2O4? Perspectivas expertas post-tratamiento

- ¿Cuáles son los beneficios de los hornos tubulares de calentamiento por inducción? Desbloquee velocidad, precisión y eficiencia

- ¿Cuál es la función de un horno tubular de grado industrial? Dominio de la calcinación de grafito expandido (EG)