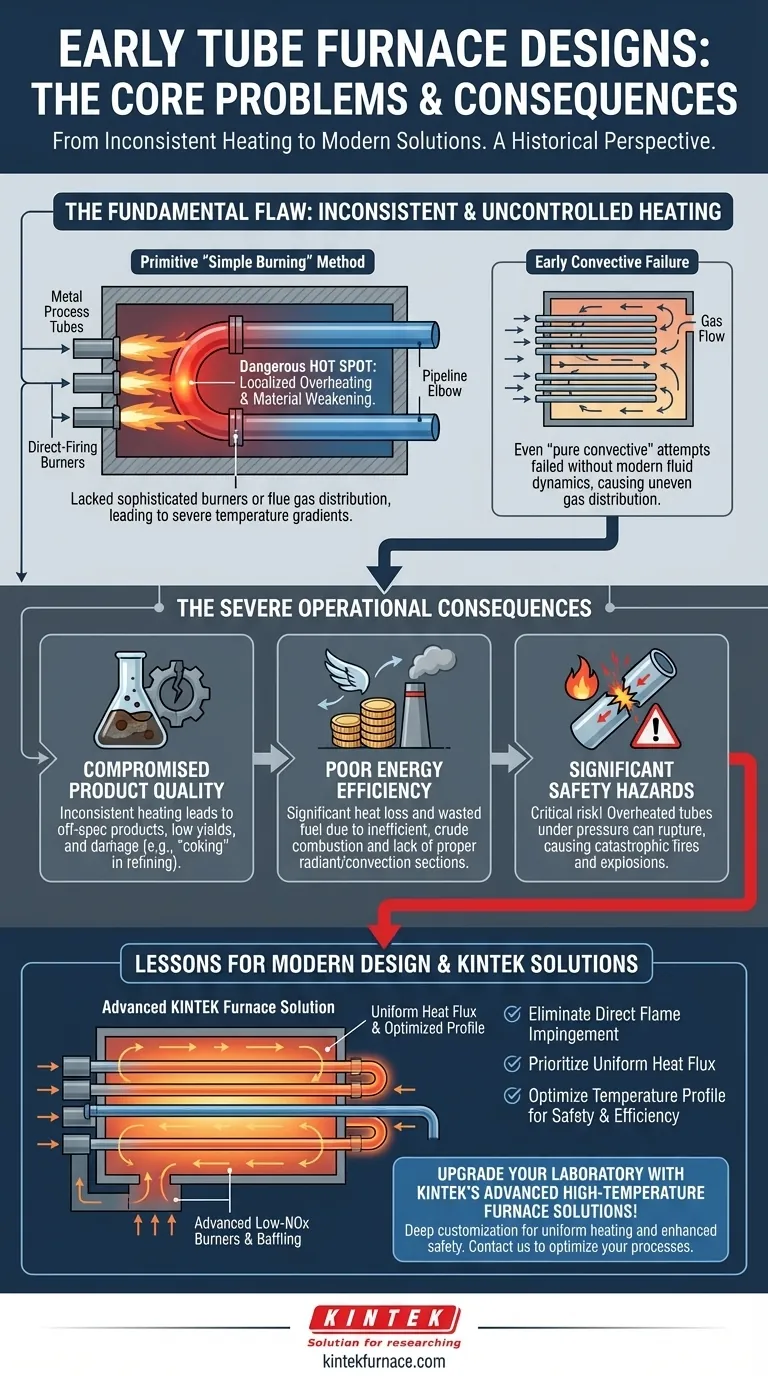

El defecto fundamental de los diseños de hornos tubulares tempranos era su incapacidad para proporcionar un calor consistente y uniforme a través de los tubos de proceso. Estos sistemas primitivos dependían de métodos rudimentarios de combustión directa donde las llamas a menudo impactaban directamente en los tubos, especialmente en los codos. Esto creaba puntos calientes peligrosos y dejaba otras áreas insuficientemente calentadas, un problema que persistió incluso en los primeros intentos de crear hornos puramente convectivos.

El problema central de los hornos tempranos no era simplemente una temperatura inconsistente, sino las graves consecuencias operativas que se derivaban de ella: baja eficiencia energética, calidad de producto comprometida y riesgos de seguridad significativos por el sobrecalentamiento localizado e incontrolado.

El problema principal: calentamiento inconsistente e incontrolado

El objetivo primordial de un horno de proceso es transferir energía térmica de manera predecible y uniforme. Los diseños tempranos fallaron en esta tarea fundamental debido a su enfoque simplista de la combustión y la transferencia de calor.

El método de "combustión simple"

Los hornos tempranos a menudo implicaban poco más que dirigir una llama hacia los tubos que necesitaban ser calentados. Este método carecía de tecnología de quemadores sofisticada o sistemas para distribuir uniformemente los gases de combustión calientes.

El resultado fue un calor intenso y concentrado en algunas áreas y una ausencia casi total en otras. La referencia al "fuego en el codo de cada tubería" resalta este enfoque rudimentario, donde los puntos más vulnerables de la tubería recibían el calentamiento más agresivo.

Puntos calientes y sobrecalentamiento localizado

El impacto directo de la llama es altamente destructivo. Crea "puntos calientes" donde la temperatura del metal del tubo se eleva mucho más allá de los límites de diseño.

Este sobrecalentamiento localizado debilita drásticamente la integridad estructural del material, especialmente en los codos de las tuberías, que ya son puntos de alta tensión mecánica. Esto hacía que los tubos fueran susceptibles a la deformación, la formación de incrustaciones y una eventual ruptura.

Fallo de las primeras soluciones convectivas

Los ingenieros reconocieron el problema del calentamiento directo e intentaron crear hornos que dependieran únicamente de la convección —calentando los tubos con gas caliente en lugar de llamas directas.

Sin embargo, estos primeros "hornos puramente convectivos" también fallaron en proporcionar un calentamiento uniforme. Sin una comprensión moderna de la dinámica de fluidos, carecían del diseño adecuado de deflectores y circulación necesario para asegurar que los gases calientes se distribuyeran uniformemente por toda la caja del horno. El gas caliente seguía canalizándose a ciertas áreas, perpetuando el problema central de un perfil de temperatura inconsistente.

Comprensión de las consecuencias

Los defectos de los diseños de hornos tempranos no eran solo teóricos. Tuvieron consecuencias graves y costosas que limitaron su eficacia y los hicieron peligrosos de operar.

Calidad del producto comprometida

El calentamiento desigual conduce directamente a un producto inconsistente. En un proceso de refinación o químico, secciones del fluido que se mueve a través de tubos sobrecalentados podrían dañarse o "coquizarse" (formando depósitos de carbono duros), mientras que el fluido en tubos más fríos estaría subprocesado. Esto resultaba en bajos rendimientos y productos fuera de especificación.

Baja eficiencia energética

Dirigir una llama a un objetivo pequeño como una tubería es increíblemente ineficiente. Una cantidad masiva de energía térmica simplemente se perdía a medida que el gas caliente escapaba del horno sin transferir su calor al fluido de proceso. La falta de una sección radiante o de convección bien diseñada significaba que la mayor parte del combustible se desperdiciaba.

Riesgos de seguridad significativos

Esta fue la consecuencia más crítica. Los tubos sobrecalentados que operan bajo alta presión son una receta para una falla catastrófica. La ruptura de un tubo liberaría fluidos de proceso inflamables en un ambiente de combustión, lo que provocaría incendios y explosiones que representaban un riesgo extremo para el personal y toda la instalación.

Lecciones de los diseños tempranos para aplicaciones modernas

Comprender estos fallos históricos proporciona una perspectiva clara sobre los principios que rigen el diseño de hornos modernos. Las soluciones a estos problemas tempranos ahora se consideran las mejores prácticas estándar.

- Si su enfoque principal es el control de procesos: Reconozca que el flujo de calor uniforme es la piedra angular del diseño moderno de hornos, logrado mediante quemadores avanzados de bajo NOx y diseños optimizados de secciones radiantes/convectivas.

- Si su enfoque principal es la seguridad y la fiabilidad: Priorice los diseños que eliminen cualquier posibilidad de impacto directo de la llama en los tubos, ya que este fue el punto de falla más crítico de los sistemas tempranos.

- Si su enfoque principal es evaluar el rendimiento del horno: Siempre investigue el perfil de temperatura en todos los tubos. La presencia de puntos calientes sigue siendo un indicador clásico de un defecto de diseño u operativo que se remonta a estos desafíos fundamentales.

Mediante la ingeniería de soluciones sofisticadas para la distribución y el control del calor, los hornos modernos han superado los problemas fundamentales que plagaron a sus predecesores.

Tabla resumen:

| Problema | Descripción | Consecuencia |

|---|---|---|

| Calentamiento Inconsistente | El impacto directo de la llama causaba puntos calientes y distribución desigual de la temperatura. | Calidad del producto comprometida y bajos rendimientos. |

| Baja Eficiencia Energética | Los métodos de combustión rudimentarios provocaban una pérdida significativa de calor y desperdicio de combustible. | Altos costos operativos e ineficiencia. |

| Peligros de Seguridad | El sobrecalentamiento localizado debilitaba los tubos, lo que conllevaba riesgos de ruptura, incendios y explosiones. | Riesgos graves para el personal y las instalaciones. |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo calentamiento uniforme, seguridad mejorada y eficiencia superior. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y superar los defectos históricos de diseño.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad