Controlar el tiempo de residencia es la variable más crítica para detener el impulso termodinámico hacia la cristalización. En la síntesis de NiFe2O4 amorfo, un tiempo de residencia corto restringe la duración que las gotas precursoras pasan en la zona calentada, impidiendo físicamente la formación de una red ordenada de largo alcance.

La idea clave Lograr una estructura amorfa requiere un control cinético preciso para interrumpir la transición del precursor al cristal. Al limitar el tiempo de residencia, se asegura que el material solo sufra una descomposición parcial, preservando las estructuras desordenadas y los enlaces químicos esenciales para una alta actividad electrocatalítica.

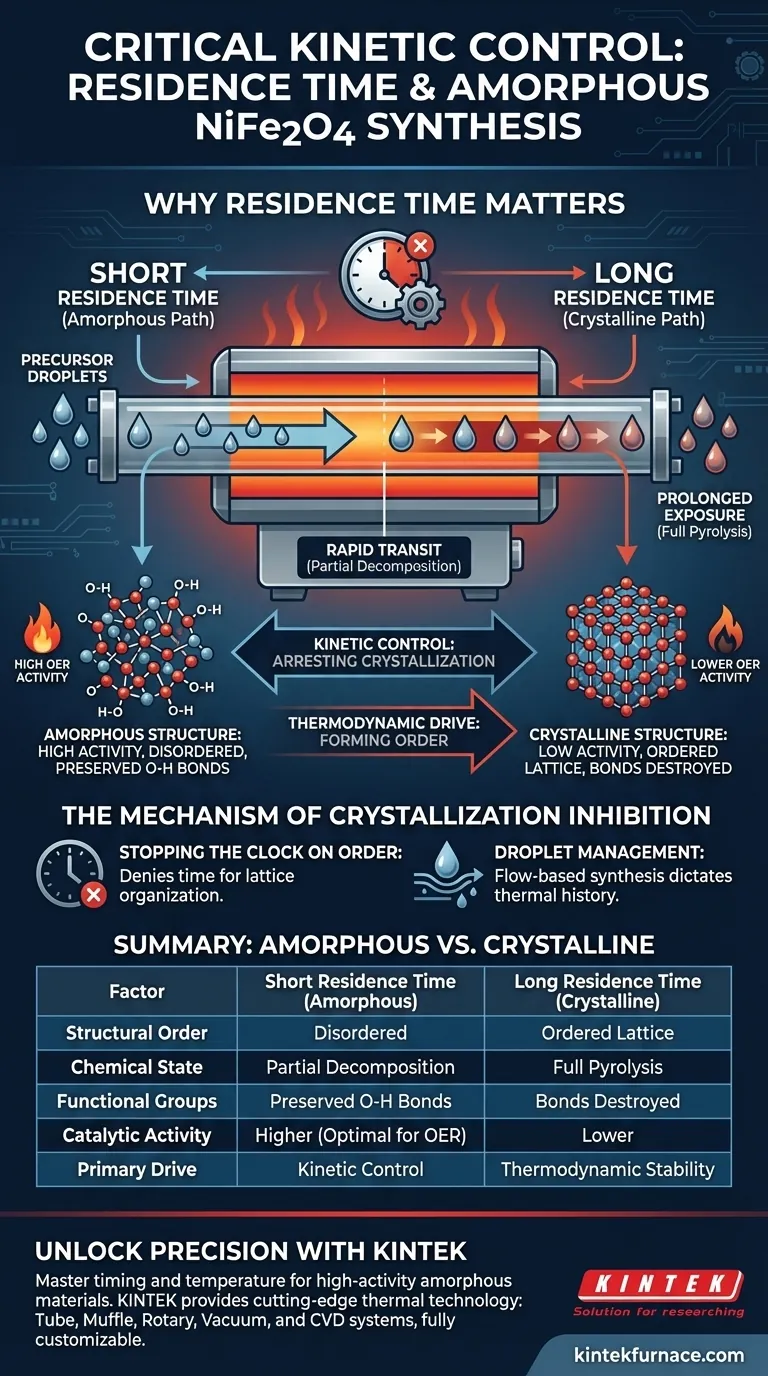

El Mecanismo de Inhibición de la Cristalización

Detener el reloj del orden

La cristalización es un proceso dependiente del tiempo que requiere energía térmica para organizar los átomos en una red estructurada.

Al acortar el tiempo de residencia, se niega al material la ventana necesaria para organizarse. Las gotas precursoras se mueven a través de la zona calentada demasiado rápido para que se establezca un orden de largo alcance.

Gestión de las gotas

La referencia principal destaca que este proceso se basa específicamente en la gestión de la duración de las gotas dentro del horno.

Esto implica un método de síntesis basado en el flujo (como la pirólisis por pulverización) donde la velocidad del gas portador dicta directamente la historia térmica de la partícula.

Transformación Química y Estructura

Descomposición Parcial vs. Pirólisis Completa

Los tratamientos térmicos estándar generalmente apuntan a la pirólisis completa, donde los nitratos metálicos se descomponen completamente en óxidos metálicos estables.

Sin embargo, para el NiFe2O4 amorfo, el objetivo es la descomposición parcial. Los tiempos de residencia cortos detienen la reacción química a mitad de camino, evitando la conversión completa que conduce a fases cristalinas rígidas.

Preservación de Enlaces Críticos

El proceso de descomposición incompleta tiene un beneficio químico específico: preserva los enlaces O-H.

Estos enlaces probablemente se destruirían durante un tratamiento térmico prolongado a alta temperatura. Su presencia, junto con la estructura atómica desordenada, está directamente relacionada con un rendimiento mejorado en la reacción de evolución de oxígeno (OER).

Comprender las Compensaciones

La Ventana de Precisión

Si bien generalmente es mejor un tiempo más corto para la síntesis amorfa, existe un límite inferior para el tiempo de residencia.

Si el tiempo es demasiado corto, las gotas precursoras pueden no descomponerse lo suficiente como para formar las especies catalíticas activas. El proceso requiere una zona "Ricitos de Oro": lo suficientemente larga como para iniciar la descomposición de los nitratos metálicos, pero lo suficientemente corta como para detener el proceso antes de que ocurra la cristalización.

Estabilidad vs. Actividad

Los materiales amorfos a menudo intercambian estabilidad termodinámica por actividad catalítica.

Una red cristalina es estable pero a menudo menos activa. Al elegir un tiempo de residencia corto, se prioriza la alta actividad derivada de defectos y sitios desordenados sobre la estabilidad estructural a largo plazo típica de los materiales completamente cristalinos.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar los parámetros de su síntesis, evalúe sus objetivos de rendimiento específicos:

- Si su principal enfoque es maximizar la actividad catalítica: Priorice altas tasas de flujo para minimizar el tiempo de residencia, asegurando que el material permanezca amorfo y conserve los enlaces O-H.

- Si su principal enfoque es la estabilidad de la red: Extienda el tiempo de residencia para permitir la pirólisis completa y el desarrollo de un orden cristalino de largo alcance, reconociendo que esto puede reducir el rendimiento de la OER.

Resumen: El poder del catalizador de NiFe2O4 amorfo reside en su desorden, que se diseña estrictamente al negar al material el tiempo que necesita para cristalizar.

Tabla Resumen:

| Factor | Tiempo de Residencia Corto (Amorfo) | Tiempo de Residencia Largo (Cristalino) |

|---|---|---|

| Orden Estructural | Desordenado/Amorfo | Red Ordenada de Largo Alcance |

| Estado Químico | Descomposición Parcial | Pirólisis Completa |

| Grupos Funcionales | Enlaces O-H Preservados | Enlaces Destruidos |

| Actividad Catalítica | Mayor (Óptima para OER) | Menor |

| Impulso Principal | Control Cinético | Estabilidad Termodinámica |

Desbloquee la Precisión en la Síntesis de Su Catalizador

El control preciso del tiempo y la temperatura son las claves para detener la cristalización y diseñar materiales amorfos de alta actividad. KINTEK proporciona la tecnología térmica de vanguardia necesaria para dominar estas variables. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio y producción.

¿Listo para optimizar los parámetros de su síntesis? Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia de su investigación y fabricación.

Guía Visual

Referencias

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en la síntesis de materiales y el tratamiento térmico

- ¿Por qué se requiere un horno de tubo de vacío de alta temperatura para la homogeneización a largo plazo de lingotes de aleación?

- ¿Cuáles son las consideraciones de espacio y huella para los hornos tubulares verticales y horizontales? Optimice el diseño de su laboratorio

- ¿Cuáles son las limitaciones de los hornos de tubo verticales? Compromisos clave para la eficiencia del laboratorio

- ¿Cómo se aplican los hornos tubulares rotatorios en la industria química? Descubra el procesamiento térmico eficiente

- ¿Qué condiciones técnicas proporciona un horno de atmósfera tubular para Cu/TiO2/ZSM-5? Optimizar la reducción del catalizador

- ¿Cómo garantiza un horno de tubo de calentamiento eléctrico condiciones experimentales estables? Domine la estabilidad de la mejora del bioaceite

- ¿Por qué es necesaria la calcinación en un horno tubular para el pretratamiento de nanopartículas de ZnS? Lograr pureza óptica y estabilidad