En la industria química, los hornos tubulares rotatorios se utilizan principalmente para inducir transformaciones químicas en materiales sólidos, granulares o en polvo mediante un procesamiento térmico preciso. Se destacan en procesos que requieren un rendimiento continuo y un calentamiento uniforme, como la calcinación para la producción de fertilizantes, la oxidación para la preparación de catalizadores y la pirólisis para la descomposición de materiales.

El verdadero valor de un horno tubular rotatorio radica en su capacidad para voltear y mezclar continuamente los materiales a medida que se calientan. Este movimiento dinámico asegura que cada partícula esté uniformemente expuesta a la temperatura y las condiciones atmosféricas deseadas, lo cual es crítico para un procesamiento químico consistente y a gran escala.

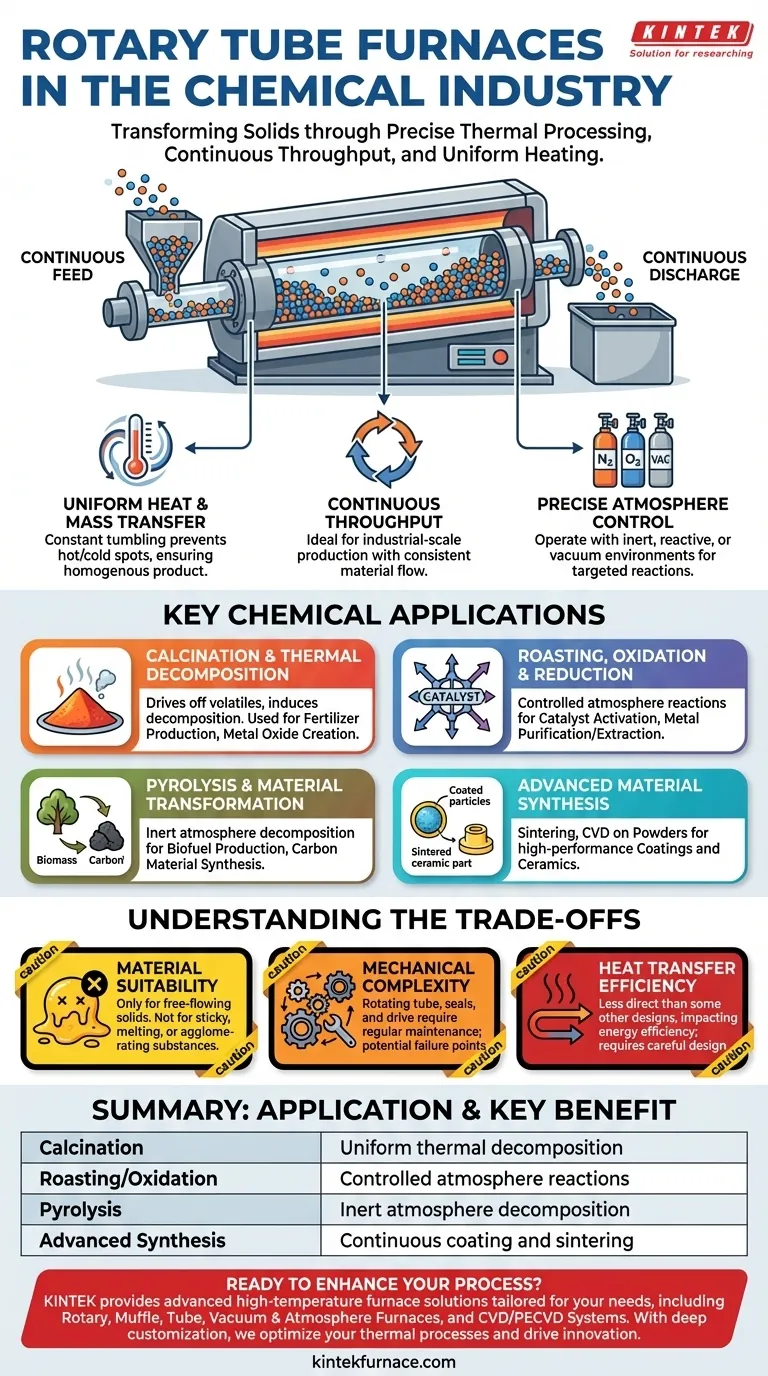

El Principio Fundamental: ¿Por qué un Horno Rotatorio?

El diseño de un horno tubular rotatorio aborda directamente un desafío fundamental en la química industrial: cómo calentar uniformemente grandes cantidades de materiales sólidos. Su cámara giratoria actúa como un mezclador altamente controlado y de alta temperatura.

Transferencia Uniforme de Calor y Masa

El volteo constante del lecho de material asegura que las partículas del centro sean continuamente llevadas a la superficie. Esta acción previene los puntos calientes o fríos localizados, lo que conduce a un producto homogéneo. Esto es esencial para reacciones donde la consistencia de la temperatura dicta la calidad y pureza del producto final.

Rendimiento Continuo

A diferencia de un horno discontinuo estático, un horno rotatorio puede ser alimentado continuamente con material por un extremo y descargar el producto terminado por el otro. Esto lo hace ideal para líneas de producción a escala industrial donde es necesario un flujo constante de material.

Control Preciso de la Atmósfera

Estos hornos pueden operar con atmósferas controladas, como gases inertes (nitrógeno, argón), gases reactivos (oxígeno) o bajo vacío. Esto permite a los químicos impulsar reacciones específicas, como prevenir la oxidación no deseada durante la pirólisis o inducir intencionalmente la oxidación durante el tostado.

Desglose de las Principales Aplicaciones Químicas

La combinación de mezcla continua, calentamiento uniforme y control atmosférico hace que los hornos rotatorios sean indispensables para varios procesos químicos clave.

Calcinación y Descomposición Térmica

La calcinación es un proceso que utiliza calor para eliminar sustancias volátiles (como agua o dióxido de carbono) e inducir la descomposición térmica. Los hornos rotatorios son el estándar para esto.

Un ejemplo principal es en la fabricación de fertilizantes, donde se utilizan para producir sustancias como el fosfato diamónico. El horno elimina el agua y facilita la reacción a una temperatura específica. De manera similar, se utilizan para convertir hidróxidos o carbonatos metálicos en sus respectivos óxidos.

Tostado, Oxidación y Reducción

El tostado implica calentar un material sólido en presencia de aire u otro gas reactivo. Este es un método común para la purificación o para preparar un material para un paso posterior.

En síntesis química, esto se utiliza para la activación de catalizadores o para realizar la oxidación, que elimina electrones y cambia el estado químico de un material. Por el contrario, al usar una atmósfera reductora (como hidrógeno), pueden realizar la reducción para extraer metales de minerales o compuestos.

Pirólisis y Transformación de Materiales

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. Este proceso "rompe" materiales orgánicos complejos en sustancias más simples y valiosas sin combustión.

Los hornos rotatorios se utilizan para convertir biomasa en biocombustibles o para crear productos de carbono especializados. El entorno controlado evita que el material simplemente se queme, permitiendo una transformación química dirigida.

Síntesis Avanzada de Materiales

En aplicaciones más avanzadas, los hornos rotatorios se utilizan para crear materiales de alto rendimiento. Esto incluye la sinterización de polvos para crear cerámicas densas y resistentes o piezas metalúrgicas.

También se emplean para procesos como la deposición química de vapor (CVD), donde los gases precursores reaccionan y depositan una película delgada sobre la superficie de partículas en polvo que giran dentro del tubo. Este método se utiliza para crear recubrimientos sofisticados que pueden mejorar la resistencia al desgaste o la actividad catalítica de un material.

Comprendiendo las Ventajas y Desventajas

Aunque altamente eficaz, el horno tubular rotatorio no es una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

Idoneidad del Material

Estos hornos están diseñados exclusivamente para sólidos granulares o en polvo de flujo libre. No son adecuados para líquidos, materiales que se vuelven pegajosos o sustancias que se funden y aglomeran a la temperatura de procesamiento, ya que esto detendría la acción de volteo.

Complejidad Mecánica

El tubo giratorio, los sellos y el mecanismo de accionamiento introducen complejidad mecánica en comparación con un horno estático. Los sellos que mantienen la atmósfera controlada en la entrada y salida son componentes críticos que requieren mantenimiento regular y pueden ser puntos de fallo.

Eficiencia de Transferencia de Calor

Si bien la acción de volteo es excelente para los sólidos, la transferencia de calor general de los elementos calefactores externos al material a granel puede ser menos directa que en otros diseños de hornos. Esto puede afectar la eficiencia energética y requiere un diseño cuidadoso para alcanzar las temperaturas objetivo en el núcleo del lecho de material.

Tomando la Decisión Correcta para su Proceso

La selección del equipo térmico adecuado depende completamente de su material, la escala deseada y la transformación química específica que necesita lograr.

- Si su enfoque principal es la producción a granel de un polvo químico o mineral: El rendimiento continuo y el calentamiento uniforme de un horno rotatorio lo convierten en la opción más eficiente y lógica.

- Si su enfoque principal es crear polvos o catalizadores recubiertos de alto rendimiento: Un horno rotatorio con control atmosférico avanzado es ideal para asegurar que cada partícula sea tratada uniformemente.

- Si su enfoque principal es la I+D en lotes pequeños o el procesamiento de materiales que se funden: Un horno estático por lotes puede ofrecer una operación más simple y un control de temperatura más directo para su muestra específica.

- Si su enfoque principal es el tratamiento térmico de un pequeño número de objetos grandes y sólidos: Un horno de cámara o de caja sería una herramienta más apropiada para la tarea.

En última instancia, el horno tubular rotatorio es el caballo de batalla de la industria para cualquier proceso químico que exija un tratamiento térmico uniforme de partículas sólidas de flujo continuo.

Tabla Resumen:

| Aplicación | Beneficio Clave | Casos de Uso Comunes |

|---|---|---|

| Calcinación | Descomposición térmica uniforme | Producción de fertilizantes, creación de óxidos metálicos |

| Tostado/Oxidación | Reacciones en atmósfera controlada | Activación de catalizadores, purificación de metales |

| Pirólisis | Descomposición en atmósfera inerte | Producción de biocombustibles, síntesis de materiales de carbono |

| Síntesis Avanzada | Recubrimiento y sinterización continuos | CVD en polvos, fabricación de piezas cerámicas |

¿Listo para mejorar su procesamiento químico con precisión y eficiencia? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos rotatorios, muflas, tubos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para industrias que requieren calentamiento uniforme y rendimiento continuo. Con sólidas capacidades de personalización, aseguramos que nuestras soluciones satisfagan con precisión sus requisitos experimentales y de producción únicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura