En esencia, un horno de tubo de vacío se considera valioso porque proporciona un grado excepcionalmente alto de control sobre el entorno de procesamiento. Esto permite tratamientos a alta temperatura en vacío o en una atmósfera controlada específica, lo cual es esencial para prevenir la oxidación y la contaminación. Esta capacidad lo convierte en una herramienta indispensable para el desarrollo y la fabricación de materiales avanzados en campos que van desde la ciencia de los materiales hasta la producción de semiconductores.

El verdadero valor de un horno de tubo de vacío no es una característica única, sino su capacidad para crear un microambiente aislado y precisamente controlado. Este control total sobre la atmósfera y la temperatura permite a los científicos e ingenieros crear materiales con propiedades específicas, predecibles y superiores que de otro modo serían imposibles de lograr.

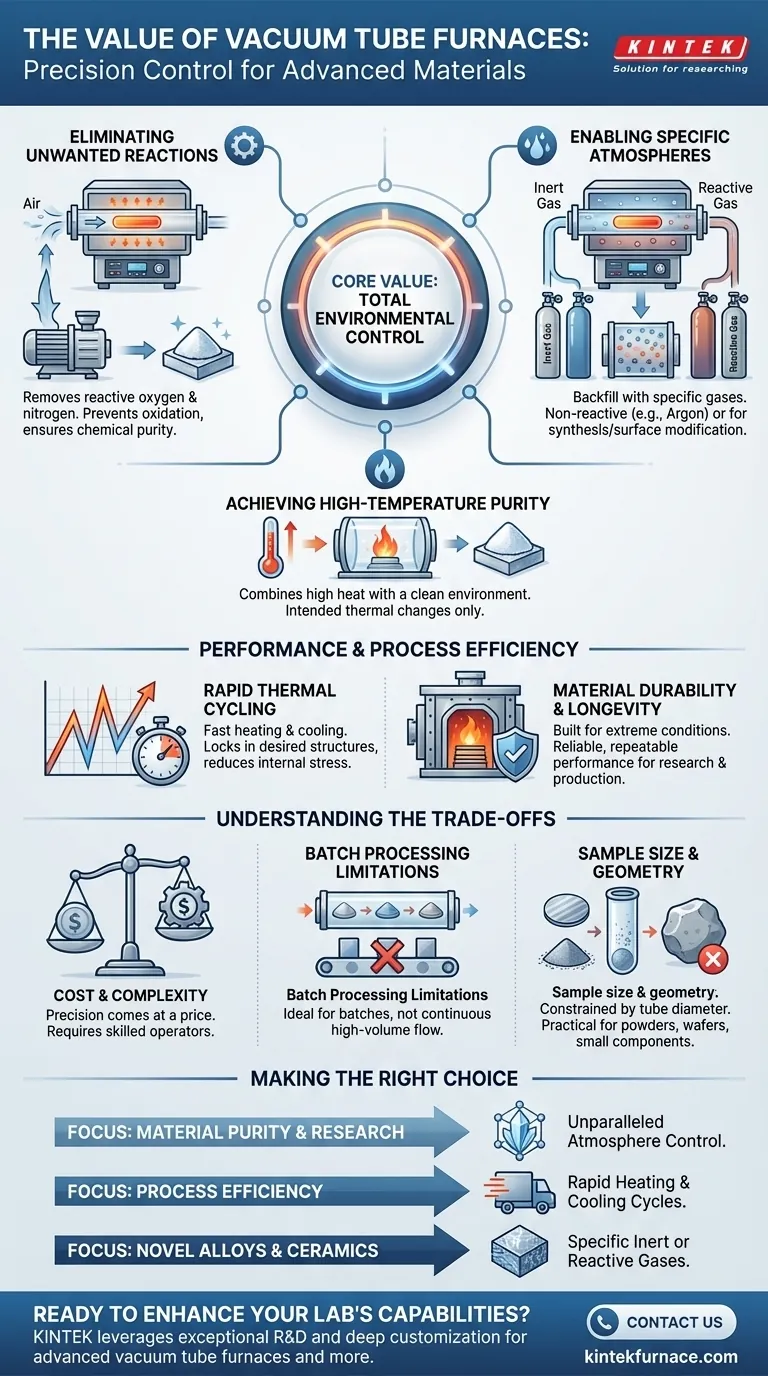

La base del valor: control ambiental total

La principal ventaja de un horno de tubo de vacío es su capacidad para aislar completamente una muestra del aire exterior. Esto abre capacidades de proceso que son críticas para los materiales modernos.

Eliminando reacciones no deseadas

Muchos materiales avanzados son altamente reactivos con el oxígeno y el nitrógeno, especialmente a temperaturas elevadas. Procesarlos al aire libre conduciría a la oxidación, lo que cambia fundamentalmente sus propiedades y degrada el rendimiento.

Al evacuar primero el aire para crear un vacío, el horno elimina estos elementos reactivos. Esto asegura que el material procesado mantenga su pureza química.

Habilitación de atmósferas específicas

Una vez establecido el vacío, el horno puede rellenarse con un gas específico. Esto es crucial para los procesos que requieren un entorno particular.

Se puede introducir un gas inerte, como el argón, para proporcionar una atmósfera completamente no reactiva para materiales sensibles. Alternativamente, se puede usar un gas reactivo para crear intencionalmente una reacción química específica en la superficie del material, un proceso conocido como síntesis o modificación de la superficie.

Lograr la pureza a alta temperatura

Las altas temperaturas aceleran las reacciones químicas. Si bien el calor es necesario para procesos como el recocido o la sinterización, también hace que los materiales sean más susceptibles a la contaminación.

Un horno de tubo de vacío resuelve este problema combinando la capacidad de alta temperatura con un ambiente limpio y controlado. Esta sinergia asegura que los únicos cambios que ocurren en el material son los previstos por el proceso térmico.

Rendimiento y eficiencia del proceso

Más allá del control ambiental, el diseño de los hornos de tubo de vacío modernos está optimizado para un funcionamiento eficiente y fiable, lo que repercute directamente en la calidad del producto y la productividad del laboratorio.

Ciclos térmicos rápidos

Muchos modelos están diseñados para tasas de calentamiento rápidas, lo que les permite alcanzar las temperaturas objetivo rápidamente y reducir el tiempo total del proceso.

Igualmente importante es la capacidad de enfriamiento rápido. Un enfriamiento rápido y controlado puede "fijar" una estructura cristalina deseada en un material y reducir las tensiones internas que pueden causar deformación o falla, mejorando en última instancia la calidad y durabilidad del producto final.

Durabilidad y longevidad del material

Estos hornos están construidos para soportar condiciones extremas. El uso de materiales de alta calidad y resistentes a la corrosión en su construcción garantiza una larga vida útil, incluso cuando se utilizan con gases reactivos a altas temperaturas.

Este diseño robusto se traduce en un rendimiento fiable y repetible, lo cual es fundamental tanto para entornos de investigación como de producción.

Comprensión de las compensaciones

Aunque increíblemente potentes, los hornos de tubo de vacío son equipos especializados con limitaciones inherentes que deben considerarse.

Costo y complejidad

La precisión y el control que ofrecen estos hornos tienen un precio. Son más complejos y caros que los hornos atmosféricos estándar y requieren operadores capacitados para gestionar los sistemas de vacío y los controles de gas.

Limitaciones del procesamiento por lotes

Por su naturaleza, los hornos de tubo son procesadores por lotes. Son ideales para tratar una cantidad determinada de material a la vez, pero no son adecuados para líneas de fabricación continuas de gran volumen donde los materiales fluyen sin interrupción.

Tamaño y geometría de la muestra

La forma de "tubo" en sí misma es una restricción física. Estos hornos son perfectos para procesar polvos, obleas, componentes pequeños u otras muestras que encajan dentro del diámetro del tubo de procesamiento. No son prácticos para objetos grandes o de formas irregulares.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de tubo de vacío depende completamente de sus requisitos específicos de material y proceso.

- Si su enfoque principal es la pureza del material y la investigación: El control inigualable sobre la atmósfera para prevenir la oxidación y la contaminación es la característica más crítica.

- Si su enfoque principal es la eficiencia del proceso: El valor reside en los ciclos rápidos de calentamiento y enfriamiento que acortan el tiempo de producción al tiempo que mejoran la calidad final del material.

- Si su enfoque principal es la creación de nuevas aleaciones o cerámicas avanzadas: La capacidad de introducir gases inertes o reactivos específicos a altas temperaturas es la capacidad más potente.

En última instancia, un horno de tubo de vacío es una inversión en precisión, lo que le brinda el poder de definir las propiedades de sus materiales desde cero.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Control ambiental | Aísla muestras en vacío o gases específicos para prevenir la oxidación y la contaminación. |

| Gestión de la temperatura | Permite un calentamiento y enfriamiento rápidos para un ciclo térmico eficiente y control de las propiedades del material. |

| Aplicaciones de materiales | Ideal para la ciencia de los materiales, la producción de semiconductores y el desarrollo de cerámicas avanzadas. |

| Limitaciones | Procesamiento por lotes, mayor costo y limitaciones de tamaño de muestra en comparación con otros hornos. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de tubo de vacío avanzados, junto con hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones de hornos a medida pueden impulsar sus innovaciones de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad