Un horno tubular de alta temperatura simula principalmente las atmósferas duras y reductoras que se encuentran en las zonas de combustión con bajo contenido de nitrógeno de las calderas de las centrales eléctricas. Específicamente, estos experimentos crean un entorno controlado caracterizado por una temperatura de superficie metálica estable de 400 °C y una mezcla precisa de gases corrosivos, sobre todo monóxido de carbono (CO) y sulfuro de hidrógeno (H2S).

Al aislar especímenes metálicos en una cámara de cuarzo o alúmina hermética a los gases, estos hornos permiten a los investigadores observar el comportamiento cinético exacto de la corrosión del acero sin las variables que se encuentran en una caldera activa.

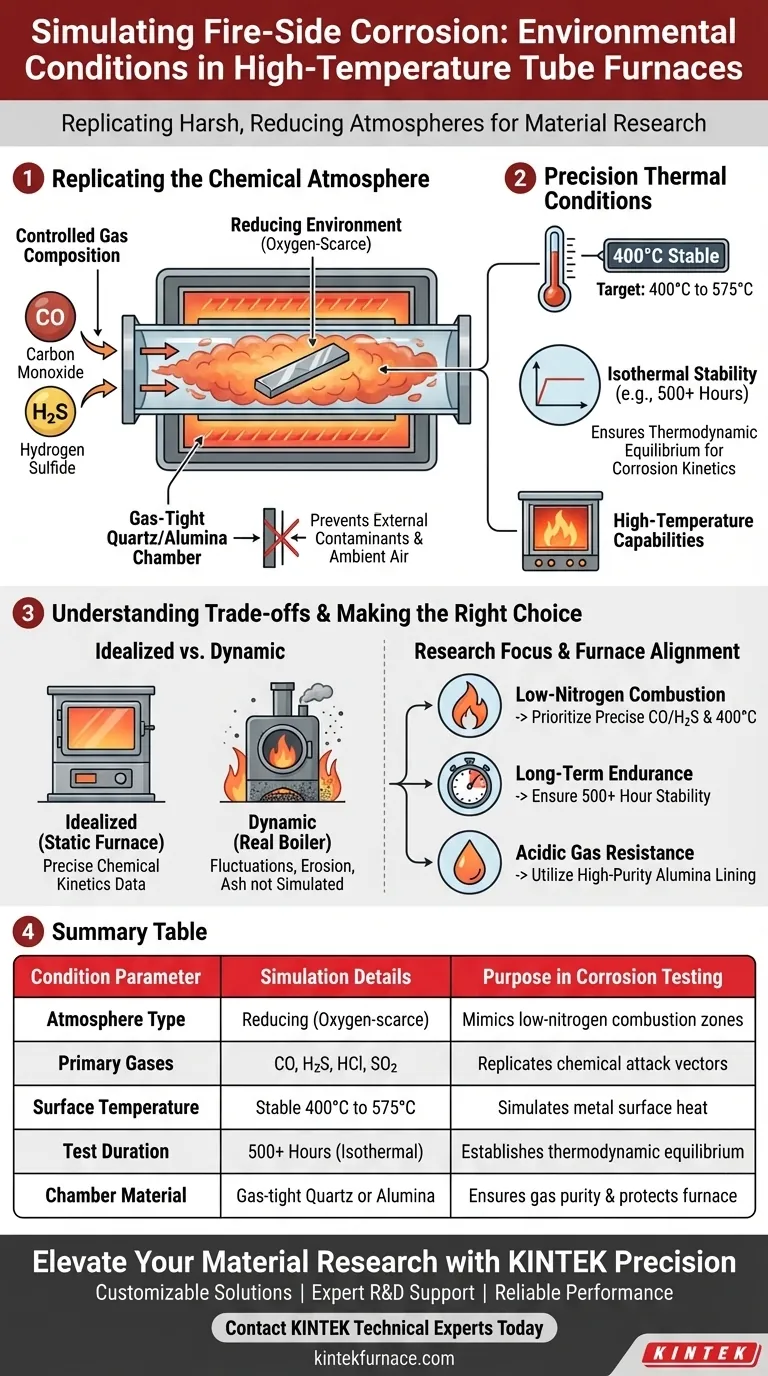

Replicando la Atmósfera Química

El Entorno Reductor

La función principal de esta configuración es imitar una atmósfera reductora. A diferencia de las pruebas de oxidación estándar que involucran aire, este entorno replica zonas donde el oxígeno es escaso, comúnmente encontradas en áreas de combustión con bajo contenido de nitrógeno.

Composición de Gas Controlada

Para simular los vectores de ataque químico específicos de un fuego, el horno introduce proporciones específicas de mezclas de gases.

La referencia principal destaca el uso de monóxido de carbono (CO) y sulfuro de hidrógeno (H2S). Estos gases se introducen en el tubo de reacción de cuarzo para estudiar cómo interactúan con las superficies de acero para impulsar la corrosión.

Protección contra Contaminantes Externos

Para garantizar que la atmósfera permanezca pura, la reacción tiene lugar dentro de tubos de cuarzo o alúmina herméticos a los gases.

Este aislamiento evita que el aire ambiente entre en la cámara, asegurando que la corrosión sea causada únicamente por la mezcla de gases introducida y no por oxidación accidental.

Condiciones Térmicas de Precisión

Simulación de Temperatura Superficial

El horno está diseñado para mantener una temperatura objetivo específica para el propio espécimen metálico.

Según la referencia principal, un punto de referencia clave para estos experimentos es mantener una temperatura superficial metálica estable de 400 °C.

Estabilidad Isotérmica

Más allá de alcanzar una temperatura objetivo, el horno garantiza que el entorno sea isotérmico (temperatura constante).

Datos complementarios indican que estos sistemas pueden mantener la estabilidad térmica durante períodos prolongados (por ejemplo, 500 horas), lo cual es fundamental para establecer el equilibrio termodinámico.

Capacidades de Alta Temperatura

Si bien 400 °C es un punto de referencia específico para ciertas muestras de acero, estos hornos poseen un rango más amplio.

Son capaces de facilitar reacciones en bandas más altas, a menudo entre 500 °C y 575 °C, lo que permite el estudio de diversas limitaciones de materiales.

Comprendiendo las Compensaciones

Condiciones Idealizadas vs. Dinámicas

Si bien estos hornos proporcionan excelentes datos sobre cinética química, crean un entorno estático e idealizado.

Las calderas del mundo real experimentan fluctuaciones rápidas de temperatura y erosión física por las cenizas, que un horno tubular estático no simula inherentemente.

Riesgos de Agresión Química

Los gases utilizados (H2S, HCl, SO2) son muy agresivos no solo para la muestra, sino también para el equipo.

La dependencia de revestimientos de cuarzo o alúmina es obligatoria; sin estas barreras químicamente inertes, los gases corrosivos destruirían el cuerpo del horno e invalidarían los controles de temperatura.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un experimento de corrosión del lado del fuego, alinee la configuración de su horno con sus objetivos de investigación específicos.

- Si su enfoque principal es reproducir zonas de combustión con bajo contenido de nitrógeno: Priorice la introducción precisa de gases CO y H2S mientras mantiene una temperatura de espécimen de 400 °C.

- Si su enfoque principal es la resistencia de materiales a largo plazo: Asegúrese de que su sistema de horno esté clasificado para estabilidad de larga duración (más de 500 horas) para permitir la formación y transformación completas de los cloruros metálicos.

- Si su enfoque principal es probar la resistencia a gases ácidos: Utilice un horno con un revestimiento de alúmina de alta pureza para evitar daños al equipo por exposición a HCl o SO2.

La precisión en la configuración de su entorno es la única forma de transformar datos brutos en información de materiales procesables.

Tabla Resumen:

| Parámetro de Condición | Detalles de Simulación | Propósito en Pruebas de Corrosión |

|---|---|---|

| Tipo de Atmósfera | Reductora (con escasez de oxígeno) | Imita zonas de combustión con bajo contenido de nitrógeno |

| Gases Principales | CO, H2S, HCl, SO2 | Replica vectores de ataque químico del carbón/fuego |

| Temperatura Superficial | Estable de 400 °C a 575 °C | Simula el calor de la superficie metálica en calderas activas |

| Duración de la Prueba | Más de 500 horas (isotérmica) | Establece el equilibrio termodinámico para la cinética |

| Material de la Cámara | Cuarzo o Alúmina herméticos a los gases | Asegura la pureza del gas y protege la integridad del horno |

Mejore su Investigación de Materiales con la Precisión KINTEK

No deje sus datos de corrosión al azar. Los sistemas de hornos tubulares, mufla y de vacío de alto rendimiento de KINTEK están diseñados para proporcionar los entornos térmicos ultraestables y la integridad hermética requeridos para los experimentos de corrosión del lado del fuego más exigentes.

¿Por qué asociarse con KINTEK?

- Soluciones Personalizables: Ya sea que necesite cámaras revestidas de alúmina para resistencia a gases ácidos o sistemas rotatorios para pruebas dinámicas, adaptamos nuestros sistemas a sus necesidades de investigación únicas.

- Soporte Experto de I+D: Respaldados por una fabricación líder en la industria, nuestros hornos garantizan la estabilidad isotérmica requerida para pruebas de resistencia de más de 500 horas.

- Rendimiento Confiable: Minimice el tiempo de inactividad y maximice la precisión con equipos diseñados para simulaciones de laboratorio rigurosas.

¿Listo para transformar sus datos brutos en información de materiales procesables? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno tubular la conversión de ZIF67/MXeno en CoS@C/MXeno? Dominando la Síntesis Térmica

- ¿Qué distingue al horno tubular de 70 mm de otros tamaños? Descubra su equilibrio versátil para la eficiencia del laboratorio

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares en los laboratorios? Descubra soluciones versátiles de alta temperatura

- ¿Qué papel juega un horno tubular en el crecimiento de películas delgadas epitaxiales mediante PAD? Guía esencial para el crecimiento de precisión

- ¿Cómo garantiza un horno de tubo de alto vacío la precisión en los experimentos de soldadura de Sn-Ag-Cu-Mn-Er? Optimizar el análisis de mojado

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la síntesis química de estado sólido? | Guía Experta

- ¿Cuál es la importancia de utilizar un horno tubular en la investigación de pirólisis de sales residuales? Precisión para datos de alta fidelidad

- ¿En qué campos se aplican comúnmente los hornos de tubo vertical de lecho fluidizado? Explore los usos clave en ciencia de materiales y energía