En resumen, un horno tubular se utiliza para una amplia gama de procesos térmicos de alta temperatura en laboratorios, especialmente aquellos que requieren una atmósfera controlada con precisión. Las aplicaciones comunes incluyen tratamientos térmicos como el recocido y la sinterización, la síntesis de nuevos materiales y procesos de purificación que deben realizarse al vacío o en presencia de un gas específico. Su diseño se adapta singularmente al procesamiento de muestras pequeñas y uniformes con alta precisión.

La clave para comprender un horno tubular es verlo no solo como un horno de alta temperatura, sino como un microambiente controlado. Su verdadero valor radica en su capacidad para aislar una muestra del aire, lo que permite a los investigadores gestionar con precisión tanto la temperatura como la atmósfera, un requisito para muchas aplicaciones avanzadas de ciencia de materiales.

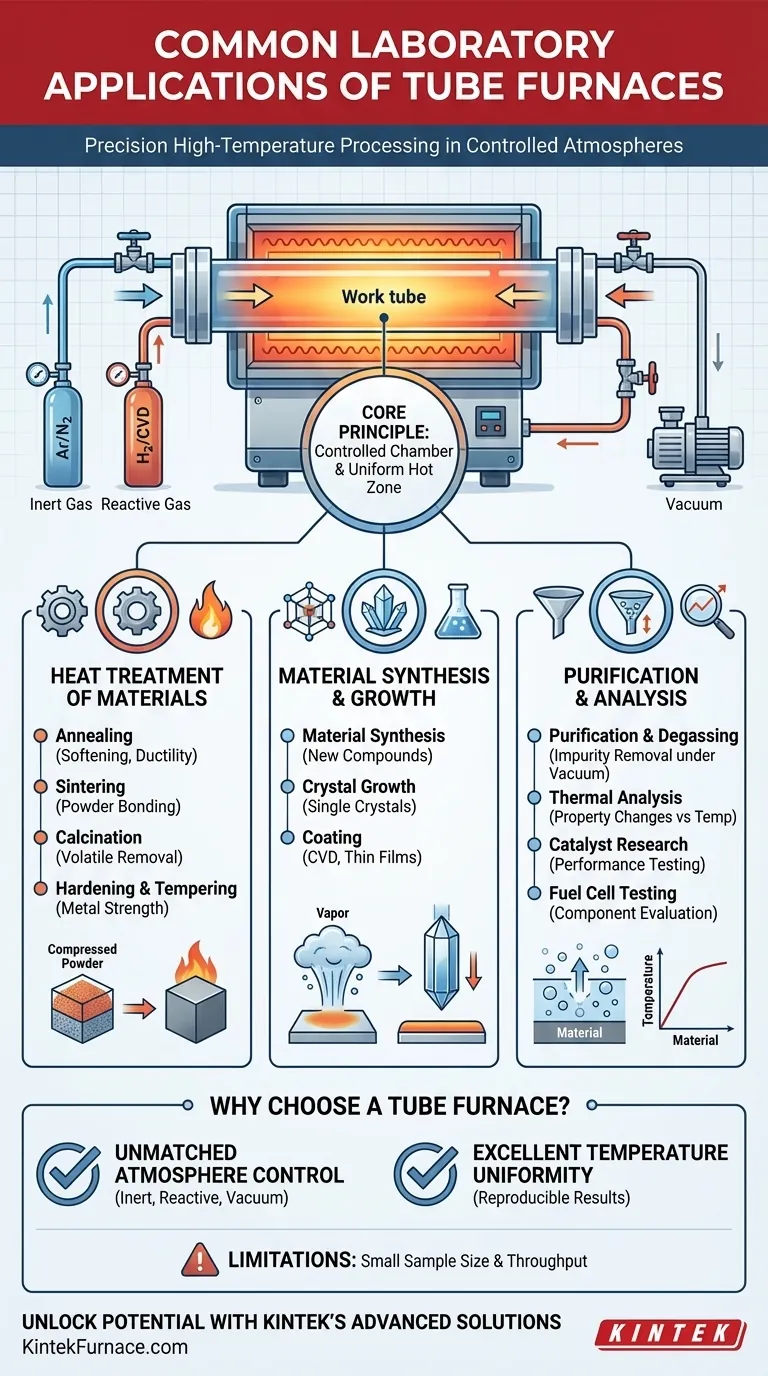

El principio fundamental: una cámara controlada para el procesamiento térmico

Las aplicaciones de un horno tubular son un resultado directo de su diseño fundamental: una cámara de calentamiento cilíndrica. Esta geometría simple es la clave de su versatilidad en un entorno de investigación y desarrollo.

El papel crítico del control de la atmósfera

La característica distintiva de un horno tubular es su capacidad para mantener una atmósfera controlada. El tubo de trabajo se puede sellar en ambos extremos, lo que permite varias condiciones:

- Gas inerte: La introducción de un gas como argón o nitrógeno evita la oxidación y otras reacciones no deseadas con el aire.

- Gas reactivo: La introducción de gases específicos (p. ej., hidrógeno, hidrocarburos) permite reacciones químicas controladas en la superficie de la muestra, como en la deposición química de vapor (CVD).

- Vacío: La eliminación total de la atmósfera es necesaria para procesos como la desgasificación o para proteger materiales extremadamente sensibles.

Este nivel de control atmosférico es imposible de lograr en un horno de caja o mufla estándar.

Uniformidad de temperatura de precisión

Los elementos calefactores cilíndricos que rodean el tubo crean una "zona caliente" altamente uniforme en el centro. Esto asegura que toda la muestra experimente la misma temperatura, lo cual es fundamental para lograr resultados experimentales consistentes y repetibles.

Categorías de aplicaciones clave

Aunque la lista de usos es larga, la mayoría de las aplicaciones se encuentran en unas pocas categorías principales. Comprender estas categorías es más útil que memorizar una lista de procesos individuales.

Tratamiento térmico de materiales

Esto implica calentar y enfriar materiales sólidos para alterar sus propiedades físicas y químicas. A menudo, una atmósfera controlada es esencial para prevenir la oxidación a altas temperaturas.

- Recocido: Reduce la dureza y aumenta la ductilidad de un material.

- Sinterización: Calienta un polvo comprimido para unir las partículas, formando un objeto sólido sin fundirlo.

- Calcinación: Calienta un material para eliminar sustancias volátiles como agua o dióxido de carbono.

- Templado y revenido: Tratamientos térmicos específicos utilizados para aumentar la dureza y tenacidad de los metales.

Síntesis y crecimiento de materiales

Esta categoría implica la creación de nuevos materiales o estructuras cristalinas que serían imposibles de formar al aire libre.

- Síntesis de materiales: Creación de compuestos novedosos mediante la reacción de precursores a altas temperaturas.

- Crecimiento de cristales: Cultivo cuidadoso de cristales únicos y altamente ordenados a partir de una fase fundida o de vapor.

- Recubrimiento: Aplicación de películas delgadas sobre un sustrato, un proceso que a menudo se realiza mediante deposición química de vapor (CVD), que requiere un flujo controlado de gases reactivos.

Purificación y análisis

Estas aplicaciones utilizan el calor para preparar, limpiar o estudiar una muestra.

- Purificación y desgasificación: Uso de calor al vacío para eliminar impurezas o gases atrapados de un material.

- Análisis térmico: Estudio de cómo cambian las propiedades de un material en función de la temperatura.

- Investigación de catalizadores: Pruebas del rendimiento y la durabilidad de materiales catalíticos bajo flujos de gas y temperaturas específicos.

- Pruebas de pilas de combustible: Simulación de las condiciones operativas de alta temperatura de las pilas de combustible para evaluar los materiales componentes.

Comprender las compensaciones: cuándo elegir un horno tubular

Ningún equipo es perfecto para cada trabajo. Conocer las limitaciones de un horno tubular es tan importante como conocer sus fortalezas.

Ventaja: Control de atmósfera inigualable

Como se mencionó, esta es la razón principal para elegir un horno tubular. Si su proceso requiere vacío, una atmósfera inerte o un flujo de gas reactivo, un horno tubular es la opción predeterminada.

Ventaja: Excelente uniformidad de temperatura

Para muestras pequeñas y uniformes, la uniformidad térmica dentro de la zona caliente es excepcional. Esto conduce a resultados altamente reproducibles, lo cual es vital para la investigación.

Limitación: Tamaño de la muestra y rendimiento

Los hornos tubulares están inherentemente limitados por el diámetro del tubo de trabajo. Están diseñados para muestras pequeñas y operaciones de bajo rendimiento, lo que los hace ideales para I+D, pero poco prácticos para la producción a gran escala. Un horno de caja es mejor para calentar muchos artículos o un objeto voluminoso único al aire.

Limitación: Restricciones geométricas

La muestra debe caber físicamente dentro del tubo. Esto los hace inadecuados para procesar objetos grandes, planos o de forma irregular que podrían colocarse fácilmente en el piso de un horno de caja.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse en los requisitos fundamentales de su proceso térmico.

- Si su enfoque principal es modificar materiales existentes (p. ej., metales, cerámicas): Un horno tubular es ideal para tratamientos térmicos como recocido o sinterización donde prevenir la oxidación con un gas inerte es fundamental.

- Si su enfoque principal es crear nuevos materiales o películas delgadas: El entorno de gas controlado de un horno tubular es esencial para métodos de síntesis como la deposición química de vapor (CVD) o para el crecimiento de cristales puros.

- Si su enfoque principal es simplemente calentar artículos grandes o voluminosos al aire: Un horno de caja o de mufla es casi siempre una solución más práctica y rentable.

Comprender que el poder de un horno tubular proviene de su control ambiental es la clave para desbloquear todo su potencial en su laboratorio.

Tabla de resumen:

| Categoría de aplicación | Procesos clave | Beneficios principales |

|---|---|---|

| Tratamiento térmico | Recocido, Sinterización, Calcinación | La atmósfera controlada previene la oxidación, calentamiento uniforme |

| Síntesis de materiales | CVD, Crecimiento de cristales, Recubrimiento | Permite reacciones en gases inertes o reactivos |

| Purificación y análisis | Desgasificación, Análisis térmico, Pruebas de catalizadores | Vacío o flujo de gas para eliminación de impurezas y estudio |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos tubulares de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté realizando tratamientos térmicos, síntesis de materiales o procesos de purificación, KINTEK ofrece un rendimiento fiable y un control atmosférico inigualable. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su investigación!

Guía Visual

Productos relacionados

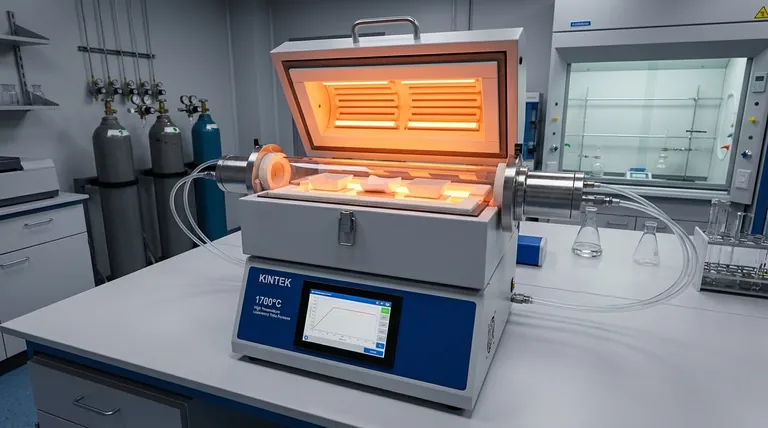

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión