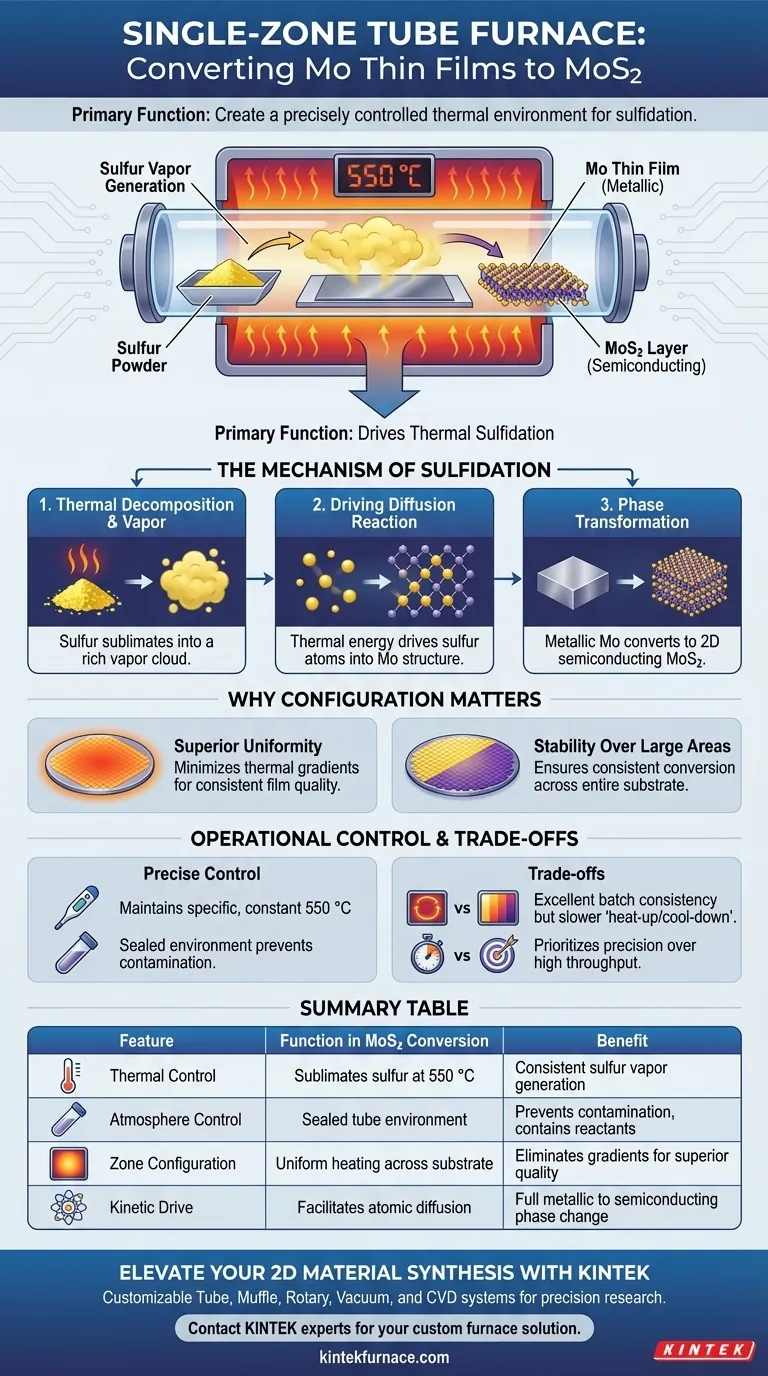

La función principal de un horno tubular de zona única en la conversión de películas delgadas de Molibdeno (Mo) a Disulfuro de Molibdeno (MoS2) es crear un entorno térmico controlado con precisión que impulse la sulfuración. El horno calienta la cámara de reacción para descomponer el azufre elemental en vapor, que luego se difunde en la película sólida de Molibdeno para desencadenar una transformación de fase completa.

Al mantener una temperatura estable (típicamente alrededor de 550 °C), el horno facilita las condiciones cinéticas requeridas para convertir una película delgada metálica en un semiconductor bidimensional en capas.

El Mecanismo de Sulfuración

Descomposición Térmica y Generación de Vapor

El proceso comienza utilizando el calor del horno para descomponer térmicamente el polvo de azufre elemental.

En lugar de fundirse, el azufre se sublima, generando una nube de vapor rica en azufre dentro del tubo sellado. Este vapor sirve como reactivo esencial para el proceso de conversión.

Impulsando la Reacción de Difusión

Una vez que se genera el vapor de azufre, el horno se asegura de que llegue a la película delgada de Molibdeno.

La energía térmica impulsa una reacción de difusión donde los átomos de azufre penetran en la estructura sólida de Molibdeno. Esta interacción no es simplemente un recubrimiento superficial, sino una integración química profunda.

Transformación de Fase

El objetivo final de este tratamiento térmico es un cambio fundamental en las propiedades del material.

El entorno del horno permite la transformación de fase de la película metálica de Molibdeno a una capa semiconductora de MoS2. Esto convierte un metal conductor en un material 2D funcional adecuado para aplicaciones electrónicas.

Por Qué la Configuración Importa

Uniformidad Superior

Para la tarea específica de sulfurar películas delgadas, una configuración de zona única a menudo supera a las configuraciones de múltiples zonas.

La investigación indica que un horno de una sola zona proporciona una uniformidad y repetibilidad superiores en la calidad de la película. Esta configuración minimiza los gradientes térmicos que podrían conducir a tasas de reacción desiguales en el sustrato.

Estabilidad en Grandes Áreas

La consistencia es crítica al procesar películas delgadas de gran área.

Bajo condiciones optimizadas, el horno de zona única estabiliza la reacción de sulfuración. Esto asegura que la conversión de Mo a MoS2 sea consistente en toda la superficie de la película.

Control Operacional

Regulación Precisa de la Temperatura

El horno debe mantener una temperatura específica y constante, a menudo citada en 550 °C para este proceso de conversión específico.

Los controles digitales regulan este calor para garantizar que la cinética de la reacción permanezca estable sin dañar el sustrato o la película en formación.

Entorno de Reacción Sellado

El horno tubular proporciona un espacio sellado, esencial para gestionar la atmósfera.

Este aislamiento evita que contaminantes externos interfieran con la pureza del semiconductor y contiene el vapor de azufre dentro de la zona de reacción.

Comprender las Compensaciones

Limitaciones de Gradiente

Un horno de zona única está diseñado para la uniformidad de la temperatura, no para crear gradientes térmicos complejos.

Si un proceso requiere diferentes temperaturas para el material fuente (azufre) y el sustrato, algo común en algunos métodos de Deposición Química de Vapor (CVD), una configuración de zona única puede requerir una colocación cuidadosa de los precursores para gestionar las tasas de evaporación únicamente en función de la posición relativa al elemento calefactor.

Rendimiento vs. Precisión

Si bien es excelente para la consistencia de lotes, el ciclo de "calentamiento y enfriamiento" de un horno tubular puede llevar tiempo.

Sin embargo, para la síntesis de materiales de alta calidad donde la transición de fase debe ser exacta, esta compensación en la velocidad es necesaria para lograr la estructura cristalina correcta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de conversión de MoS2, considere sus objetivos específicos:

- Si su enfoque principal es la uniformidad de la película: Confíe en la configuración de zona única para eliminar los gradientes térmicos y garantizar una sulfuración consistente en todo el sustrato.

- Si su enfoque principal es la repetibilidad del proceso: Utilice la precisión digital del horno para fijar el parámetro de 550 °C, asegurando condiciones idénticas para cada lote.

El horno tubular de zona única no es solo un calentador; es el recipiente crítico que coreografía el delicado intercambio atómico requerido para crear semiconductores 2D de próxima generación.

Tabla Resumen:

| Característica | Función en la Conversión de MoS2 | Beneficio |

|---|---|---|

| Control Térmico | Sublima el polvo de azufre a 550 °C | Generación de vapor de azufre consistente |

| Control de Atmósfera | Entorno de tubo sellado | Evita la contaminación y contiene los reactivos |

| Configuración de Zona | Calentamiento uniforme en todo el sustrato | Elimina gradientes para una calidad de película superior |

| Impulso Cinético | Facilita la difusión atómica | Cambio de fase completo de metálico a semiconductor |

Mejore su Síntesis de Materiales 2D con KINTEK

La precisión es primordial al convertir películas de Molibdeno en semiconductores de MoS2 de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción.

Ya sea que necesite la uniformidad superior de un horno de zona única o los gradientes complejos de una configuración CVD de múltiples zonas, nuestras soluciones de laboratorio de alta temperatura brindan la estabilidad y repetibilidad que sus materiales exigen.

¿Listo para optimizar su proceso de sulfuración de películas delgadas?

Póngase en contacto con los expertos de KINTEK hoy mismo para encontrar su solución de horno personalizada

Guía Visual

Referencias

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo facilita un horno tubular la activación de esferas de carbono derivadas de xilano? Ingeniería de Superficies de Precisión

- ¿Cuál fue el concepto de diseño original para los sistemas de hornos de calentamiento de tubos? Descubra las raíces inspiradas en las teteras de la calefacción moderna

- ¿Cuál es el papel de un horno tubular de alta temperatura en la preparación de heteroestructuras de TiO2-alfa-Ga2O3?

- ¿Cuáles son las principales aplicaciones industriales de los hornos tubulares de lecho fluidizado vertical? Descubra soluciones eficientes de tratamiento térmico

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de nanoóxido de zinc? Domina el control de la microestructura

- ¿Cuál es el papel de un sistema de horno de tubo en el crecimiento de MoS2 bicapa? Domina la síntesis CVD con control de precisión

- ¿Cuál es la función de un horno tubular de alta temperatura en la transformación de Cu(111)? Lograr precisión atómica

- ¿Qué condiciones proporciona un reactor tubular para la reducción de catalizadores? Dominio de la activación de platino, cobre y níquel