En esencia, los hornos tubulares de lecho fluidizado vertical son sistemas altamente versátiles utilizados en la energía, el procesamiento químico y la fabricación de materiales avanzados. Sus principales aplicaciones industriales abarcan desde la generación de energía a gran escala y la refinación de petróleo hasta la síntesis de alta precisión de semiconductores y nanomateriales, todo unificado por la necesidad de un tratamiento térmico excepcionalmente uniforme de sólidos granulares o pulverulentos.

La ventaja definitoria de un horno de lecho fluidizado vertical no es su capacidad para alcanzar altas temperaturas, sino su capacidad para una transferencia superior de calor y masa. Este entorno de procesamiento uniforme es lo que lo hace indispensable para aplicaciones que exigen un control preciso sobre las reacciones que involucran partículas sólidas.

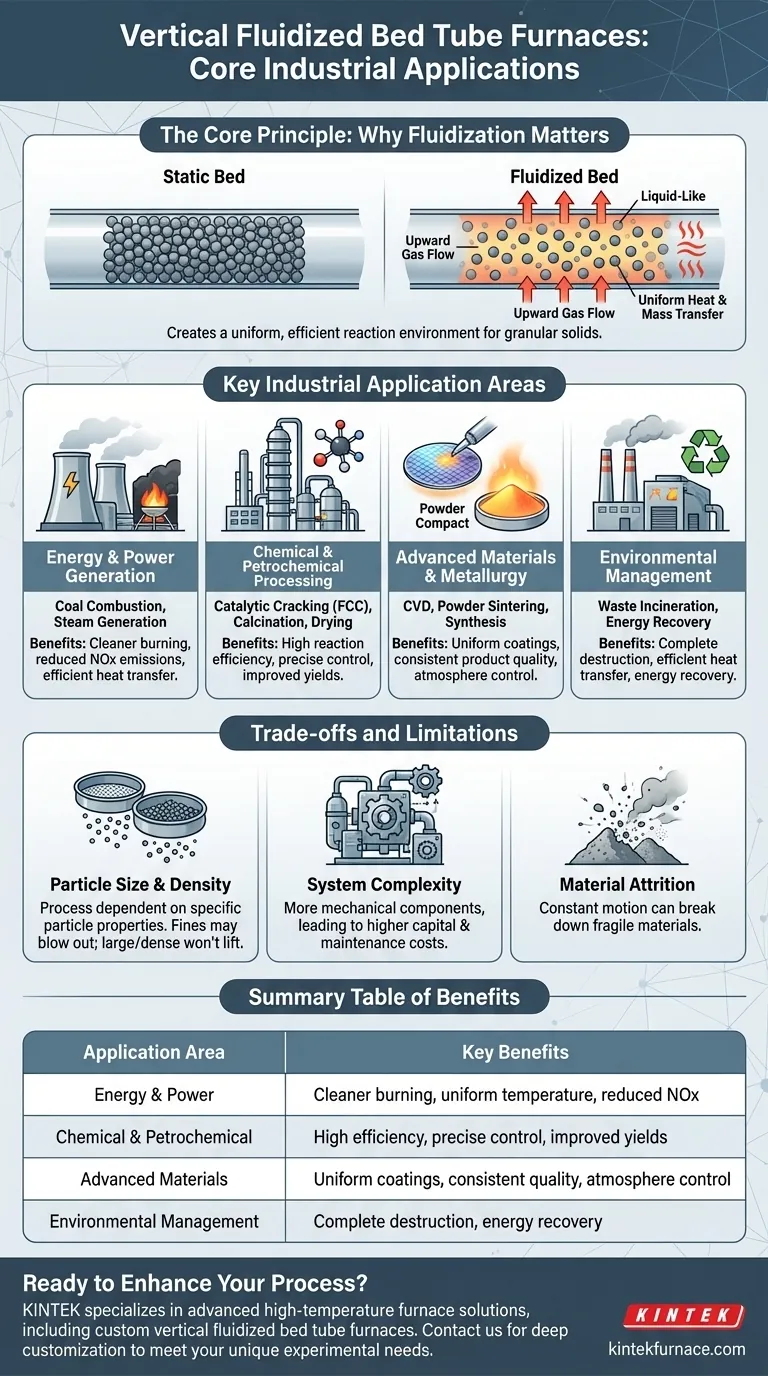

El Principio Fundamental: Por qué Importa la Fluidización

Para comprender las aplicaciones, primero debe comprender el "lecho fluidizado". Este es el principio tecnológico clave que distingue a estos hornos.

Creando un Sólido "Tipo Líquido"

Se crea un lecho fluidizado cuando un flujo de gas pasa hacia arriba a través de un lecho de partículas sólidas. A una velocidad específica, el flujo de gas contrarresta la gravedad, haciendo que las partículas se suspendan y se muevan libremente, comportándose de manera muy similar a un líquido hirviendo.

Uniformidad de Temperatura Inigualable

Este movimiento constante asegura que el calor se distribuya casi instantáneamente por todo el volumen del material. Esto elimina los puntos calientes y fríos, garantizando que cada partícula experimente las mismas condiciones térmicas exactas.

Eficiencia de Reacción Mejorada

El estado "tipo líquido" maximiza el contacto superficial entre las partículas sólidas y el gas de procesamiento. Esto, combinado con una temperatura uniforme, acelera drásticamente las tasas de reacción y mejora la eficiencia del proceso y la consistencia del producto.

Áreas Clave de Aplicación Industrial

Las características únicas de la fluidización hacen de estos hornos la elección ideal para varios sectores industriales exigentes.

Generación de Energía y Electricidad

En las centrales eléctricas de carbón, los combustores de lecho fluidizado permiten una combustión eficiente y más limpia de varias calidades de carbón. La combustión uniforme a baja temperatura reduce la formación de óxidos de nitrógeno (NOx) nocivos. También se utilizan para la generación de vapor y el calentamiento de fluidos de transferencia térmica para otros procesos industriales.

Procesamiento Químico y Petroquímico

Esta es un área de aplicación importante. En la refinación de petróleo, el craqueo catalítico de lecho fluidizado (FCC) es un proceso fundamental utilizado para descomponer grandes moléculas de hidrocarburos en gasolina más valiosa y otros productos. La temperatura uniforme del horno es crítica para controlar la reacción y maximizar el rendimiento.

Otros procesos químicos incluyen la calcinación (calentamiento a alta temperatura para provocar la descomposición) de minerales y el secado de materias primas granulares donde la velocidad y la uniformidad son esenciales.

Materiales Avanzados y Metalurgia

Este tipo de horno es fundamental para la ciencia de materiales moderna. Las aplicaciones incluyen:

- Deposición Química de Vapor (CVD): Para crear películas delgadas en obleas de semiconductores o recubrimientos funcionales en piezas. La temperatura uniforme y la distribución de gas son vitales para un recubrimiento consistente y de alta calidad.

- Pulvimetalurgia y Sinterización: Para crear piezas sólidas a partir de polvos metálicos o cerámicos. El horno proporciona el calor preciso y uniforme necesario para unir las partículas sin fundirlas.

- Síntesis y Recocido: Para crear compuestos inorgánicos de alta pureza o tratar térmicamente materiales para alterar su estructura cristalina y propiedades. El diseño de tubo vertical permite un estricto control de la atmósfera (p. ej., vacío o gas inerte).

Gestión Ambiental

Los incineradores de lecho fluidizado son altamente efectivos para la combustión de residuos sólidos, incluidos lodos municipales y subproductos industriales. La intensa mezcla y la eficiente transferencia de calor aseguran la destrucción completa de los materiales de desecho, a menudo con el beneficio adicional de la recuperación de energía.

Comprendiendo las Ventajas y Limitaciones

Aunque potentes, estos hornos no son una solución universal. Su naturaleza especializada conlleva limitaciones específicas.

Tamaño y Densidad de las Partículas

El proceso depende en gran medida de las propiedades físicas del material sólido. Las partículas deben estar dentro de un rango específico de tamaño y densidad para fluidizarse correctamente. Si son demasiado finas, serán expulsadas del horno; si son demasiado grandes o densas, no se elevarán.

Complejidad y Mantenimiento del Sistema

Un sistema de lecho fluidizado es mecánicamente más complejo que un horno estático simple. Requiere robustas placas de distribución de gas, potentes sopladores y, a menudo, separadores ciclónicos o filtros para capturar partículas finas que salen con el gas, lo que lleva a mayores costos de capital y mantenimiento.

Atrición del Material

El movimiento constante y vigoroso de las partículas puede hacer que se froten entre sí y se rompan. Esta atrición puede ser un problema significativo al procesar materiales frágiles o abrasivos, creando polvo fino no deseado.

Tomando la Decisión Correcta para su Objetivo

La elección de un horno de lecho fluidizado vertical depende completamente de si su proceso se beneficia de sus características únicas de transferencia de calor y masa.

- Si su enfoque principal es la conversión química a granel o la combustión: La alta eficiencia del horno en el manejo de reactivos sólidos, como se ve en el craqueo catalítico o la incineración de residuos, es su mayor fortaleza.

- Si su enfoque principal es la síntesis o el recubrimiento de materiales de alta pureza (p. ej., CVD): La excepcional uniformidad de la temperatura es innegociable para crear películas y polvos consistentes y de alta calidad.

- Si su enfoque principal es el tratamiento térmico simple de elementos sólidos no particulados: Un horno de lote estándar o un horno tubular no fluidizado puede ser una solución más rentable y sencilla.

En última instancia, comprender el principio de la fluidización es clave para aprovechar esta potente tecnología para un procesamiento de materiales preciso y eficiente.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Energía y Generación de Electricidad | Combustión de carbón, generación de vapor | Combustión más limpia, temperatura uniforme, reducción de emisiones de NOx |

| Procesamiento Químico y Petroquímico | Craqueo catalítico, calcinación, secado | Alta eficiencia de reacción, control preciso, rendimientos mejorados |

| Materiales Avanzados y Metalurgia | CVD, sinterización de polvos, síntesis | Recubrimientos uniformes, calidad de producto consistente, control de atmósfera |

| Gestión Ambiental | Incineración de residuos | Destrucción completa, recuperación de energía, transferencia de calor eficiente |

¿Listo para mejorar sus procesos industriales con un tratamiento térmico preciso y eficiente? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos tubulares de lecho fluidizado vertical personalizados. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de energía, química o materiales—póngase en contacto ahora mismo!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de tubo de calentamiento por resistencia? Logre un procesamiento térmico preciso y rentable

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Cómo se compara un horno de tubo de caída con un horno de tubo horizontal? Elija el horno adecuado para su proceso

- ¿Qué materiales se utilizan en los hornos tubulares? Componentes clave para el éxito del laboratorio a alta temperatura

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Qué papel juega un horno tubular vertical de alta precisión en la fundición de mineral de níquel? Domina la simulación de fundición industrial

- ¿Cómo se utilizan los hornos tubulares de lecho fluidizado vertical en el manejo y procesamiento de materiales? Logre un procesamiento térmico uniforme para polvos

- ¿Cuáles son las principales industrias donde se utilizan los hornos tubulares? Esenciales para I+D de Semiconductores, Baterías y Materiales