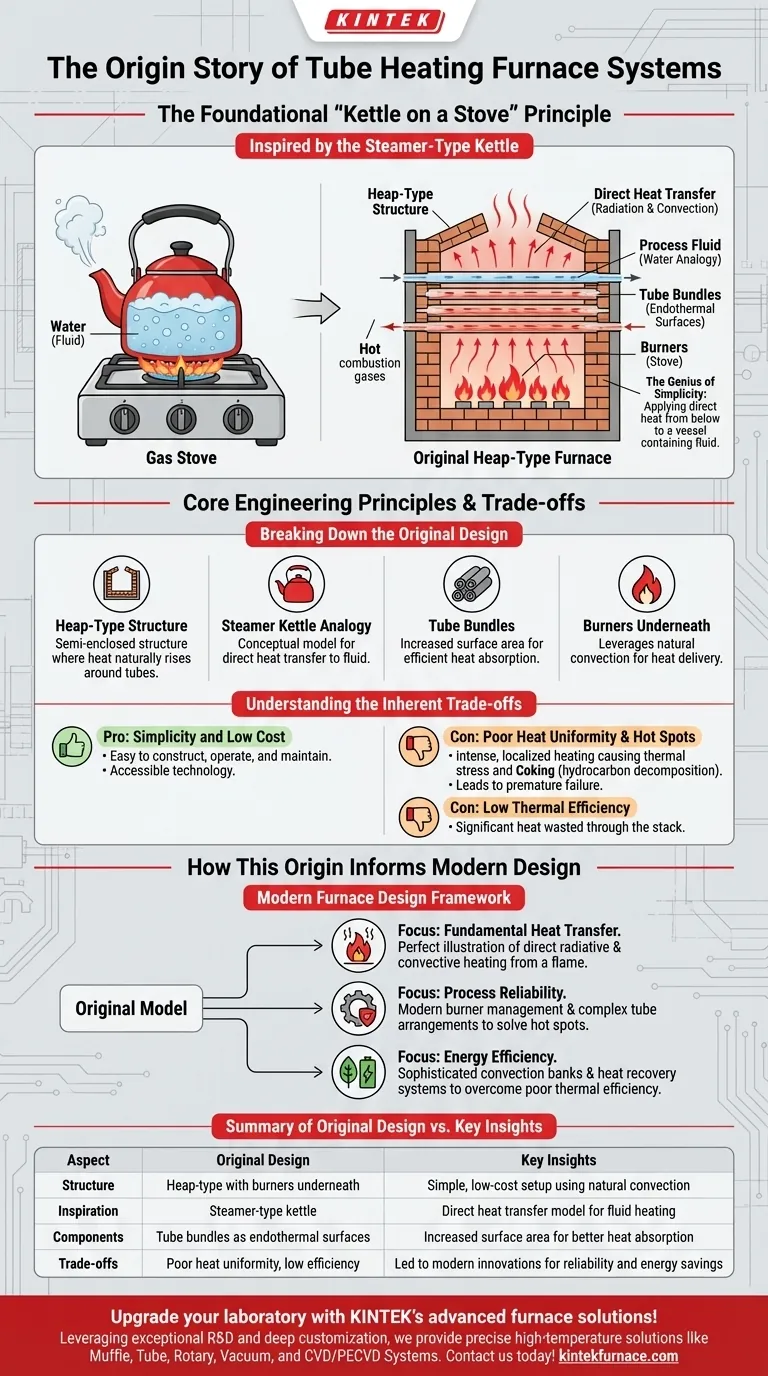

El horno de calentamiento de tubos original fue concebido como un sistema de tipo "montón", inspirándose directamente en el concepto de una tetera de vapor. Este diseño fundamental posicionó los quemadores directamente debajo de los haces de tubos, que servían como superficies primarias de absorción de calor (endotérmicas) para calentar el fluido que pasaba por ellos.

En esencia, el primer horno de calentamiento de tubos era una versión industrial a gran escala de una simple tetera en una estufa. Este principio fundamental —aplicar calor directo desde abajo a un recipiente que contenía un fluido— estableció el ADN de diseño para todas las tecnologías de hornos posteriores y más complejas.

El Principio Fundamental "Tetera sobre una Estufa"

La genialidad del diseño original reside en su simplicidad. Al desglosarlo, podemos ver los principios de ingeniería centrales que siguen siendo relevantes hoy en día.

La Estructura del Horno de Tipo "Montón"

El término tipo "montón" describe la disposición básica. Era una estructura abierta o semiabierta donde el calor de los quemadores subía naturalmente, "amontonándose" alrededor de los tubos de proceso de manera similar a como lo hace el calor de una fogata.

Inspirado en la Tetera de Vapor

El modelo conceptual era una tetera de vapor. En esta analogía, los quemadores son la estufa, la cámara del horno es la tetera y el fluido dentro de los tubos es el agua que se hierve. Este modelo mental simple clarifica la función principal del sistema: la transferencia directa de calor.

El Papel de los Haces de Tubos

El uso de haces de tubos en lugar de un único recipiente grande fue una innovación crítica. Esto aumentó drásticamente la superficie expuesta al calor, permitiendo una absorción más eficiente en el fluido del proceso. Estas se conocen como superficies endotérmicas porque absorben energía térmica.

Quemadores como Fuente Directa de Calor

Colocar quemadores debajo de los tubos era la forma más directa de suministrar calor. Esta configuración aprovecha la convección natural, ya que los gases de combustión calientes suben y envuelven los tubos, transfiriendo energía principalmente a través de la radiación y la convección.

Comprendiendo las Ventajas y Desventajas Inherentes

Aunque brillantemente simple, este diseño original presentaba limitaciones significativas que impulsaron décadas de evolución de los hornos. Comprender estas ventajas y desventajas es clave para apreciar por qué los hornos modernos son tan complejos.

Pro: Simplicidad y Bajo Costo

La principal ventaja era su simplicidad. Era relativamente fácil y económico de construir, operar y mantener, lo que lo convertía en una tecnología accesible para los primeros procesos industriales.

Contra: Poca Uniformidad del Calor y Puntos Calientes

Exponer directamente los tubos a una llama es un arma de doble filo. Crea un calentamiento intenso y localizado, o puntos calientes. Esta distribución desigual de la temperatura puede causar estrés térmico en el metal del tubo y provocar una falla prematura.

Además, estos puntos calientes pueden hacer que el fluido dentro del tubo se sobrecaliente, lo que lleva a un proceso llamado coquización, donde los hidrocarburos se descomponen y forman capas aislantes de carbono dentro del tubo, reduciendo drásticamente la eficiencia y el flujo.

Contra: Baja Eficiencia Térmica

El diseño de tipo "montón" no era muy eficiente. Una cantidad significativa de la valiosa energía térmica de los gases de combustión simplemente subía por encima de los tubos y salía por la chimenea, completamente desperdiciada. Los hornos modernos abordan esto con extensas secciones de convección diseñadas específicamente para recuperar este calor perdido.

Cómo Este Origen Influye en el Diseño Moderno

Comprender este punto de partida simple proporciona un marco poderoso para analizar cualquier sistema de horno moderno. Le permite rastrear características complejas hasta los problemas fundamentales que fueron diseñados para resolver.

- Si su enfoque principal es la transferencia de calor fundamental: Vea este modelo original como una ilustración perfecta del calentamiento radiante y convectivo directo de una fuente de llama.

- Si su enfoque principal es la fiabilidad del proceso: Reconozca que la gestión moderna de los quemadores y las complejas disposiciones de los tubos existen para resolver el problema original de los puntos calientes y el calentamiento no uniforme.

- Si su enfoque principal es la eficiencia energética: Admita que los sofisticados bancos de convección y los sistemas de recuperación de calor se desarrollaron específicamente para superar la baja eficiencia térmica de este diseño de primeros principios.

Al comprender este origen, puede deconstruir el propósito detrás de cada componente en un horno moderno complejo.

Tabla Resumen:

| Aspecto | Diseño Original | Ideas Clave |

|---|---|---|

| Estructura | Tipo "montón" con quemadores debajo | Configuración sencilla y de bajo costo que utiliza convección natural |

| Inspiración | Tetera de vapor | Modelo de transferencia directa de calor para el calentamiento de fluidos |

| Componentes | Haces de tubos como superficies endotérmicas | Mayor superficie para una mejor absorción del calor |

| Desventajas | Poca uniformidad del calor, baja eficiencia | Condujo a innovaciones modernas para la fiabilidad y el ahorro de energía |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?