Un reactor tubular proporciona un entorno dinámico y sellado esencial para la transformación termoquímica precisa de catalizadores metálicos. Al mantener un flujo continuo de gas reductor —típicamente hidrógeno— y ejecutar programas específicos de alta temperatura, garantiza que los precursores metálicos inactivos se conviertan eficazmente en sus estados metálicos activos.

La reducción de catalizadores no es simplemente calentar; se trata de sincronizar la reducción química con la formación estructural. El reactor tubular facilita esto al gobernar estrictamente la interacción entre la energía térmica y la atmósfera reductora, otorgando a catalizadores como el platino, el cobre y el níquel su actividad redox requerida.

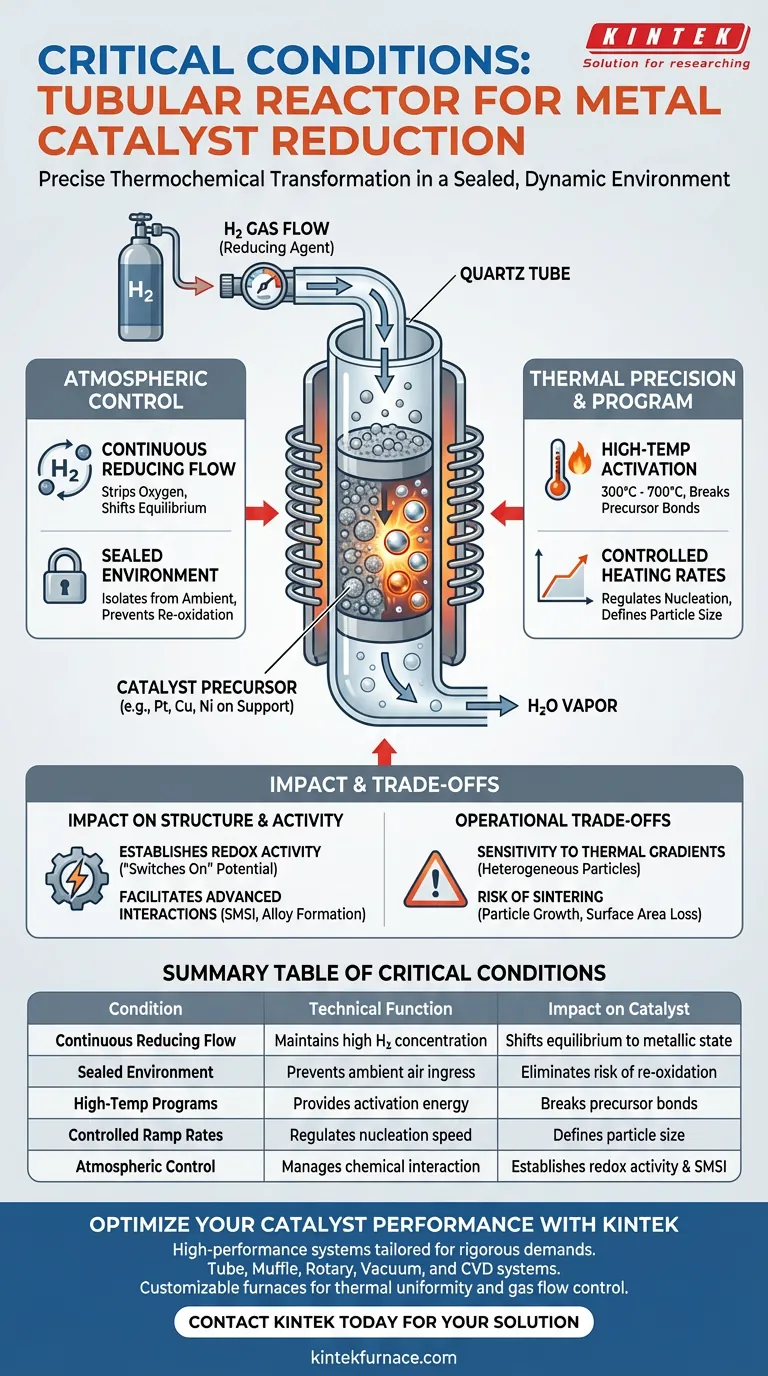

El Papel Crítico del Control Atmosférico

Flujo Reductor Continuo

La función principal del reactor tubular es mantener un flujo continuo de gas hidrógeno (a menudo mezclado con gases inertes como Argón).

Este flujo es crítico para eliminar el oxígeno de los precursores metálicos. Asegura que el equilibrio químico se desplace constantemente hacia el estado elemental metálico.

Un Entorno Sellado

El reactor crea un sistema herméticamente sellado que aísla el catalizador del ambiente circundante.

Este aislamiento evita la reoxidación de metales sensibles durante la fase crítica de transición. Garantiza que el proceso de reducción sea impulsado únicamente por el flujo de gas introducido, asegurando alta pureza.

Precisión Térmica y Ejecución de Programas

Activación a Alta Temperatura

La reducción requiere una energía térmica significativa para romper los enlaces precursores. El reactor tubular ejecuta programas específicos de alta temperatura, alcanzando a menudo los 300 °C para reducciones estándar o hasta 700 °C para aplicaciones avanzadas.

Esta energía térmica es la fuerza impulsora que convierte los precursores en soportes de carbono en sus formas metálicas finales.

Tasas de Calentamiento Controladas

Más allá de simplemente alcanzar una temperatura objetivo, el reactor permite un control preciso de la tasa de calentamiento.

Regular la velocidad a la que aumenta la temperatura es esencial para controlar la nucleación inicial de las partículas metálicas. Esta precisión ayuda a definir el tamaño final de las partículas y previene la agregación incontrolada.

Impacto en la Estructura y Actividad del Catalizador

Establecimiento de la Actividad Redox

El objetivo final de estas condiciones es otorgar al catalizador su actividad redox.

Al reducir eficazmente los precursores a sus estados metálicos, el reactor "enciende" el potencial químico de metales como el platino y el níquel, preparándolos para la reacción.

Facilitación de Interacciones Avanzadas

En síntesis más complejas, como aleaciones NiCu o sistemas de cobalto, las condiciones del reactor promueven la Interacción Fuerte Metal-Soporte (SMSI).

La combinación de alto calor y atmósfera reductora puede impulsar la migración de capas de soporte a la superficie del metal. Esto crea capas de encapsulación o induce tensión de tracción, lo que puede ajustar las propiedades electrónicas del catalizador.

Comprensión de las Compensaciones Operativas

Sensibilidad a los Gradientes Térmicos

Si bien los reactores tubulares ofrecen precisión, requieren una gestión cuidadosa de la uniformidad térmica a lo largo del tubo.

Si el perfil de temperatura no es uniforme, diferentes secciones del lecho catalítico pueden reducirse a diferentes velocidades. Esto puede llevar a tamaños de partícula heterogéneos, reduciendo la eficiencia general del lote.

El Riesgo de Sinterización

Las mismas altas temperaturas requeridas para la reducción pueden, inadvertidamente, causar sinterización (la fusión de partículas pequeñas en otras más grandes y menos activas).

Si la rampa de calentamiento es demasiado agresiva o el tiempo de mantenimiento demasiado prolongado, el área superficial del catalizador puede disminuir. Equilibrar la reducción completa frente al crecimiento de partículas es el desafío central del proceso.

Tomando la Decisión Correcta para su Síntesis

Para maximizar el potencial de su catalizador, alinee la configuración de su reactor con sus objetivos materiales específicos:

- Si su enfoque principal es la activación básica: Priorice un flujo de hidrógeno constante y un programa de temperatura moderado (alrededor de 300 °C) para asegurar la conversión completa al estado metálico.

- Si su enfoque principal es la formación de aleaciones o SMSI: Utilice temperaturas más altas (hasta 700 °C) y tasas de rampa precisas para impulsar la migración atómica y la tensión estructural sin causar sinterización excesiva.

La calidad de su catalizador final es un reflejo directo de la precisión con la que controla su entorno de reducción.

Tabla Resumen:

| Condición Crítica | Función Técnica | Impacto en el Catalizador |

|---|---|---|

| Flujo Reductor Continuo | Mantiene alta concentración de H2 | Desplaza el equilibrio al estado metálico |

| Entorno Sellado | Evita la entrada de aire ambiente | Elimina el riesgo de reoxidación |

| Programas de Alta Temperatura | Proporciona energía de activación | Rompe enlaces precursores para la conversión |

| Tasas de Rampa Controladas | Regula la velocidad de nucleación | Define el tamaño de partícula y previene la agregación |

| Control Atmosférico | Gestiona la interacción química | Establece la actividad redox y SMSI |

Optimice el Rendimiento de su Catalizador con KINTEK

La precisión en el procesamiento térmico es la diferencia entre un catalizador de alta actividad y un lote fallido. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento adaptados a las rigurosas demandas de la reducción de catalizadores metálicos.

Nuestros hornos personalizables de alta temperatura proporcionan la uniformidad térmica y el control del flujo de gas necesarios para delicadas síntesis de platino, cobre y níquel. Ya sea que esté escalando la producción o refinando interacciones a escala atómica, nuestro equipo de ingeniería garantiza que su laboratorio tenga las herramientas exactas necesarias para el éxito.

¿Listo para mejorar su síntesis de materiales? Contacte a KINTEK hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Lucien Magson, Diego Sampedro. Synthesis and Characterization of Carbon-Based Heterogeneous Catalysts for Energy Release of Molecular Solar Thermal Energy Storage Materials. DOI: 10.1021/acsami.3c16855

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se comparan los hornos de tubo descendente (drop tube) con los hornos de caja tradicionales? Elija el horno adecuado para su laboratorio

- ¿Cómo afecta la velocidad de enfriamiento de un horno tubular de alta temperatura a las capas CZTS desordenadas de cationes Cu-Zn? Desbloquee un control preciso de los cationes

- ¿Por qué usar una caja de grafito en hornos de tubo para el recocido de Sb2Se3? Lograr un crecimiento cristalino preciso y control de vapor

- ¿Qué características de seguridad se incluyen en un horno tubular de alta temperatura? Garantice un funcionamiento seguro en calor extremo

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores

- ¿Qué papel juega un horno tubular de alto vacío en la carbonización de TF-COF? Transforme materiales con calor de precisión.

- ¿Cómo mejora el tratamiento térmico en un horno tubular las películas de biomasa? Mejora la gestión del calor mediante la grafización

- ¿Qué características de control de temperatura suelen tener los hornos tubulares? Logre una gestión térmica precisa para su laboratorio