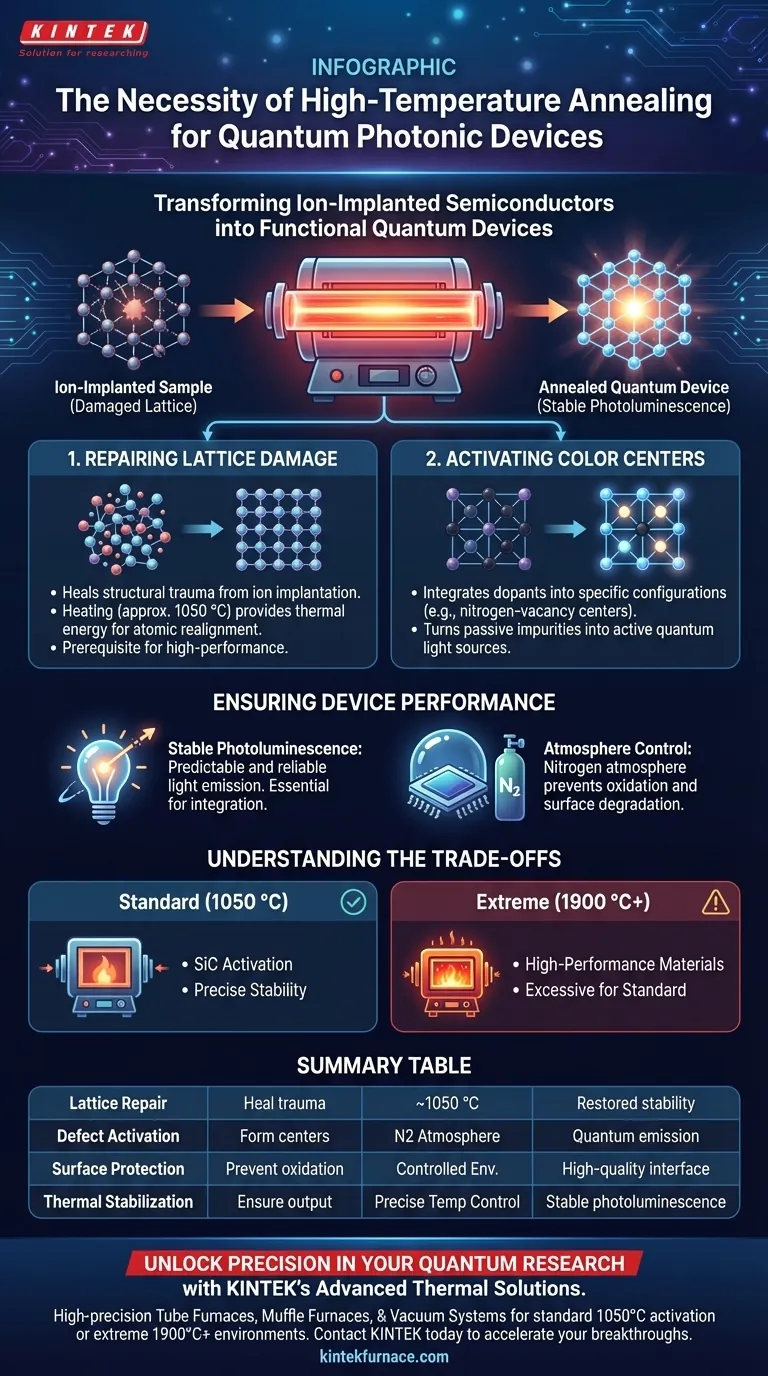

Los hornos tubulares de alta temperatura son la tecnología crítica que lo hace posible para transformar semiconductores implantados con iones en dispositivos cuánticos funcionales. Específicamente, el recocido a temperaturas alrededor de 1050 °C en una atmósfera de nitrógeno es necesario para reparar el daño de la red cristalina y activar los defectos específicos —como los centros de color— que generan luz cuántica.

El proceso de recocido cumple un doble propósito: sana el trauma estructural causado por la implantación iónica y activa las propiedades cuánticas del material. Sin este tratamiento térmico, el material carece de la fotoluminiscencia estable requerida para operar como un dispositivo fotónico eficaz.

El Papel del Tratamiento Térmico en la Fabricación Cuántica

Reparación del Daño de la Red Cristalina

La implantación iónica es un proceso violento a nivel atómico. Si bien introduce con éxito átomos extraños necesarios en el material, interrumpe la estructura cristalina del huésped.

El recocido a alta temperatura proporciona la energía térmica necesaria para sanar este trauma estructural. Al calentar la muestra —a menudo Carburo de Silicio (SiC)— a aproximadamente 1050 °C, se anima a los átomos a realinearse.

Esta restauración de la red cristalina es un requisito previo para el funcionamiento de dispositivos de alto rendimiento.

Activación de Centros de Color

La simple implantación de iones no crea automáticamente un emisor cuántico. Los dopantes deben integrarse química y físicamente en la red cristalina en una configuración específica.

El proceso de recocido "activa" estos centros. Por ejemplo, facilita la formación de centros de nitrógeno-vacancia.

Esta activación convierte una impureza pasiva en un componente óptico activo capaz de interacción cuántica.

Garantía del Rendimiento del Dispositivo

Logro de Fotoluminiscencia Estable

Para que un dispositivo fotónico sea útil, debe emitir luz de manera predecible y confiable.

Las muestras sin recocer a menudo exhiben propiedades ópticas inestables o débiles debido a defectos residuales.

El tratamiento térmico estabiliza las propiedades de fotoluminiscencia del material. Esto asegura que la fuente de luz cuántica pueda integrarse con éxito en estructuras fotónicas más grandes.

La Importancia del Control de la Atmósfera

La temperatura no es la única variable; el entorno dentro del horno es igualmente crítico.

Los procesos estándar suelen utilizar una atmósfera de nitrógeno durante el ciclo de 1050 °C.

Esto evita reacciones químicas no deseadas, como la oxidación, que podrían degradar la calidad de la superficie del dispositivo fotónico.

Comprender las Compensaciones

Capacidades Estándar vs. Extremas

Si bien 1050 °C es estándar para muchas aplicaciones de Carburo de Silicio, no todos los hornos son iguales.

Los hornos tubulares estándar son suficientes para este proceso de activación específico. Sin embargo, la investigación especializada a veces requiere explorar límites más allá de los protocolos estándar.

Consideraciones de Alto Rendimiento

Algunos hornos tubulares avanzados son capaces de alcanzar temperaturas superiores a los 1900 °C.

Si bien esta capacidad es esencial para fabricar materiales de alto rendimiento en condiciones extremas, puede ser excesiva para la activación estándar de emisores cuánticos.

Utilizar equipos con capacidades muy superiores a sus necesidades puede generar costos y complejidad innecesarios, a menos que su investigación exija esos umbrales extremos específicos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la estrategia de procesamiento térmico adecuada depende de las restricciones específicas del material de su dispositivo fotónico.

- Si su enfoque principal es la activación estándar de Carburo de Silicio: Priorice un horno que ofrezca una estabilidad de temperatura precisa a 1050 °C dentro de una atmósfera controlada de nitrógeno para garantizar una activación confiable de los defectos.

- Si su enfoque principal es la investigación de materiales experimentales: Busque hornos especializados capaces de superar los 1900 °C para manejar condiciones de fabricación extremas que no son necesarias para los emisores cuánticos estándar.

En última instancia, el horno no es solo un calentador; es la herramienta que transforma su material de un cristal dañado a una fuente de luz cuántica funcional.

Tabla Resumen:

| Fase del Proceso | Objetivo Principal | Parámetro Clave | Resultado para el Dispositivo |

|---|---|---|---|

| Reparación de Red Cristalina | Sanar el trauma estructural de la implantación iónica | Calentamiento ~1050 °C | Estabilidad cristalina restaurada |

| Activación de Defectos | Formar centros de color funcionales (p. ej., centros NV) | Atmósfera de Nitrógeno | Emisión de luz cuántica activa |

| Protección de Superficie | Prevenir la oxidación/degradación química | Entorno Controlado | Interfaz óptica de alta calidad |

| Estabilización Térmica | Asegurar una salida óptica predecible | Control Preciso de Temperatura | Fotoluminiscencia estable |

Desbloquee la Precisión en su Investigación Cuántica

Transforme sus semiconductores implantados con iones en dispositivos cuánticos de alto rendimiento con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos Hornos Tubulares, Hornos de Mufla y Sistemas de Vacío de alta precisión, diseñados específicamente para las exigentes demandas de la fabricación fotónica.

Ya sea que necesite la activación estándar de 1050 °C o entornos extremos de más de 1900 °C, nuestros sistemas personalizables garantizan la estabilidad precisa de la temperatura y el control de la atmósfera que sus materiales demandan. Contacte a KINTEK hoy para discutir las necesidades únicas de su proyecto y ver cómo nuestros hornos de alta temperatura de laboratorio pueden acelerar sus avances.

Guía Visual

Referencias

- Sridhar Majety, Marina Radulaski. Wafer-scale integration of freestanding photonic devices with color centers in silicon carbide. DOI: 10.1038/s44310-024-00049-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tubo de cuarzo horizontal en la síntesis de Bi2Se3? Optimizar la producción de nanoláminas CVD

- ¿Cuál es la importancia del control de temperatura segmentado en un horno tubular para Cu/Zn-SAN? Dominio de la dispersión atómica

- ¿Por qué es necesario un caudal de nitrógeno específico dentro de un horno tubular durante la carbonización del PVDF?

- ¿Cómo ayuda un dispositivo de calentamiento con tubo de platino en el estudio de la función de trabajo del tungsteno? Purificación de oxígeno de precisión

- ¿Qué papel juega un horno tubular en la preparación de fibra de carbono de biomasa? Mejora tu carbonización de biomateriales

- ¿Qué ventajas ofrecen los hornos de tres zonas? Logre un control de temperatura y una eficiencia superiores

- ¿Cuáles son algunas aplicaciones comunes de los hornos de tubo en los laboratorios? Desbloquee la precisión en el procesamiento de materiales

- ¿Por qué hay tanta demanda de hornos tubulares de tres zonas? Precisión y versatilidad para materiales avanzados