El control de temperatura segmentado es el mecanismo fundamental que permite las distintas fases químicas requeridas para sintetizar Cu/Zn-SAN de alta calidad. Al programar tiempos de mantenimiento precisos —específicamente una permanencia inicial a 300 °C seguida de un aumento gradual hasta 550 °C—, se separa la fase de interacción de precursores de la fase final de carbonización. Esta separación es vital para lograr la dispersión a nivel atómico y preservar la integridad estructural del material.

Idea Central Sin calentamiento escalonado, el proceso de síntesis corre el riesgo de colapso estructural y formación de cúmulos metálicos no deseados. El control segmentado facilita una evolución necesaria en dos pasos: permitir que la diciandiamida (DCD) interactúe completamente con el Marco Metal-Orgánico (MOF) a temperaturas más bajas, antes de fijar la estructura mediante carbonización a temperaturas más altas.

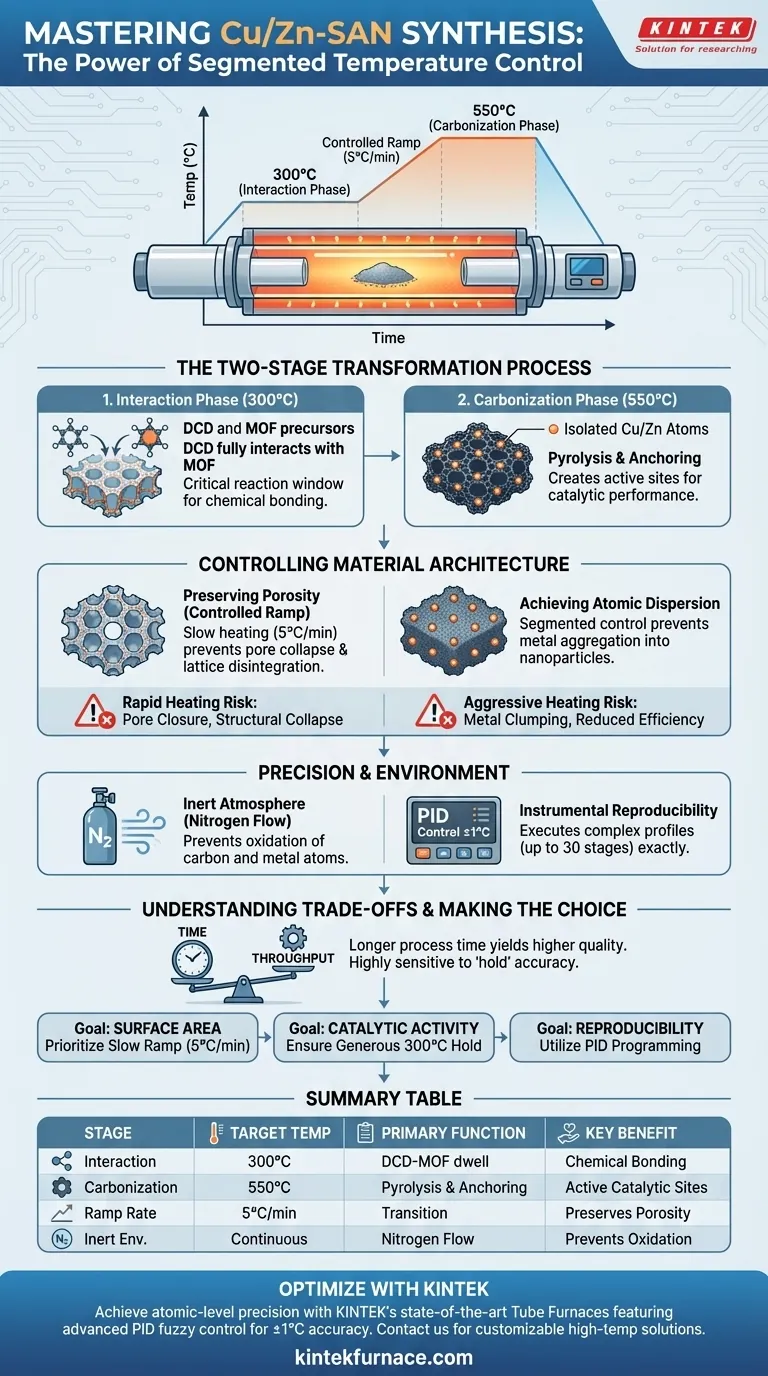

El Proceso de Transformación en Dos Etapas

La Fase de Interacción (300 °C)

El primer segmento crítico implica mantener la temperatura a 300 °C. Esto no es simplemente un calentamiento; es una ventana de reacción.

Durante este tiempo de permanencia, la diciandiamida (DCD) debe interactuar completamente con los precursores del Marco Metal-Orgánico (MOF). Si la temperatura aumenta demasiado rápido a partir de este punto, esta interacción química permanece incompleta, comprometiendo la composición final del material.

La Fase de Carbonización (550 °C)

Una vez que los precursores han interactuado, la temperatura se eleva gradualmente a 550 °C para iniciar la pirólisis. Esta etapa convierte los precursores en un marco de carbono dopado con nitrógeno.

Es durante esta fase de temperatura más alta que los átomos metálicos (Cobre y Zinc) se anclan físicamente en la estructura. Esto crea los sitios activos requeridos para el rendimiento catalítico del material.

Controlando la Arquitectura del Material

Preservando la Porosidad del Material

La velocidad de calentamiento específica utilizada entre segmentos, como 5 °C por minuto, es tan importante como las temperaturas objetivo.

Una velocidad de rampa controlada y moderada evita el colapso estructural del MOF. El calentamiento rápido puede hacer que los poros se cierren o que la red se desintegre, destruyendo el área superficial requerida para una catálisis efectiva.

Logrando la Dispersión Atómica

El objetivo final de la síntesis de Cu/Zn-SAN es mantener los átomos metálicos aislados en lugar de permitir que se aglomeren.

El control segmentado previene la agregación de átomos metálicos. Si la energía térmica se aplica de manera demasiado agresiva, los átomos de Cobre y Zinc migrarán y se fusionarán en nanopartículas, reduciendo significativamente la eficiencia del material.

El Papel de la Precisión y el Entorno

La Necesidad de una Atmósfera Inerte

Mientras que los segmentos de temperatura impulsan la reacción, el entorno la protege. El horno tubular debe utilizar nitrógeno en flujo para crear una atmósfera estrictamente inerte.

Esto evita la oxidación tanto del sustrato de carbono como de los átomos metálicos durante la sensible ventana de 300 °C a 550 °C.

Reproductibilidad Instrumental

Los hornos tubulares modernos utilizan sistemas de control difuso de autoaprendizaje PID para mantener las temperaturas dentro de ±1 °C.

Esta precisión es necesaria para ejecutar curvas de calentamiento complejas (hasta 30 etapas independientes). Asegura que las fases específicas de interacción y anclaje ocurran exactamente como se diseñaron, experimento tras experimento.

Comprendiendo las Compensaciones

Tiempo vs. Rendimiento

El control de temperatura segmentado extiende significativamente la duración del proceso de síntesis. El requisito de velocidades de rampa lentas (por ejemplo, 5 °C/min) y tiempos de mantenimiento largos significa un menor rendimiento en comparación con los métodos de cocción rápida.

Sensibilidad a la Desviación

El proceso es altamente sensible a la precisión de los segmentos de "mantenimiento". Si el horno excede la marca de 300 °C o no la mantiene el tiempo suficiente, la interacción DCD-MOF será insuficiente, lo que hará que el paso de carbonización posterior sea menos efectivo.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de su preparación de Cu/Zn-SAN, adapte su perfil térmico a sus necesidades estructurales específicas:

- Si su enfoque principal es el Área Superficial: Priorice una velocidad de rampa lenta y constante (máx. 5 °C/min) para evitar el colapso de los poros durante la transición a 550 °C.

- Si su enfoque principal es la Actividad Catalítica: Asegúrese de que el tiempo de mantenimiento a 300 °C sea generoso para garantizar una interacción completa DCD-MOF y el máximo anclaje de átomos individuales.

- Si su enfoque principal es la Reproducibilidad: Utilice la programación PID del horno para fijar el perfil exacto del segmento, eliminando la variabilidad manual entre lotes.

El éxito en la síntesis de Cu/Zn-SAN no depende de cuán caliente se calienta el horno, sino de cuán precisamente se controla el viaje a esas temperaturas.

Tabla Resumen:

| Etapa de Síntesis | Temp. Objetivo | Función Principal | Beneficio Clave |

|---|---|---|---|

| Fase de Interacción | 300 °C | Permanencia del precursor DCD-MOF | Asegura la unión química |

| Fase de Carbonización | 550 °C | Pirólisis y anclaje | Crea sitios catalíticos activos |

| Velocidad de Rampa (5 °C/min) | Transición | Calentamiento controlado de la red | Preserva la porosidad del material |

| Ambiente Inerte | Continuo | Flujo de nitrógeno | Previene la oxidación de metales |

Optimice la Síntesis de sus Materiales Avanzados con KINTEK

Lograr la dispersión a nivel atómico en Cu/Zn-SAN requiere la extrema precisión de equipos térmicos de grado profesional. KINTEK proporciona sistemas de Tubos, Muflas, Rotatorios y de Vacío de última generación, con control difuso PID avanzado para gestionar hasta 30 etapas de calentamiento independientes con una precisión de ±1 °C.

Ya sea que necesite hornos de alta temperatura personalizables para CVD o configuraciones de laboratorio especializadas, nuestros equipos expertos de I+D y fabricación están listos para respaldar sus requisitos de investigación únicos. Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones de calentamiento de precisión pueden garantizar la integridad estructural y el rendimiento catalítico de su próximo material innovador.

Guía Visual

Referencias

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué aplicaciones ambientales tienen los hornos de tubo rotatorios? Transforme los residuos en valor con procesamiento térmico avanzado

- ¿Qué condiciones de reacción proporciona un horno tubular de vacío/atmósfera para Ti2AlN? Logre un control de síntesis preciso

- ¿Cómo contribuye un horno tubular de control de temperatura programable a la formación de estructuras porosas en el biocarbón?

- ¿Por qué se requiere un horno tubular para la calcinación del catalizador de Zn-Cr? Precisión maestra para la arquitectura atómica

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la construcción de Pb SA/OSC? Ingeniería Atómica de Precisión

- ¿Por qué es necesario un horno tubular de alta precisión para películas delgadas de YIG? Desbloquee un rendimiento magnético superior

- ¿Cómo contribuye un horno tubular a la etapa de activación química en la producción de carbón activado? Perspectivas de expertos

- ¿Qué precauciones de seguridad deben tomarse al operar un horno eléctrico horizontal? Asegure la protección del operador y del equipo