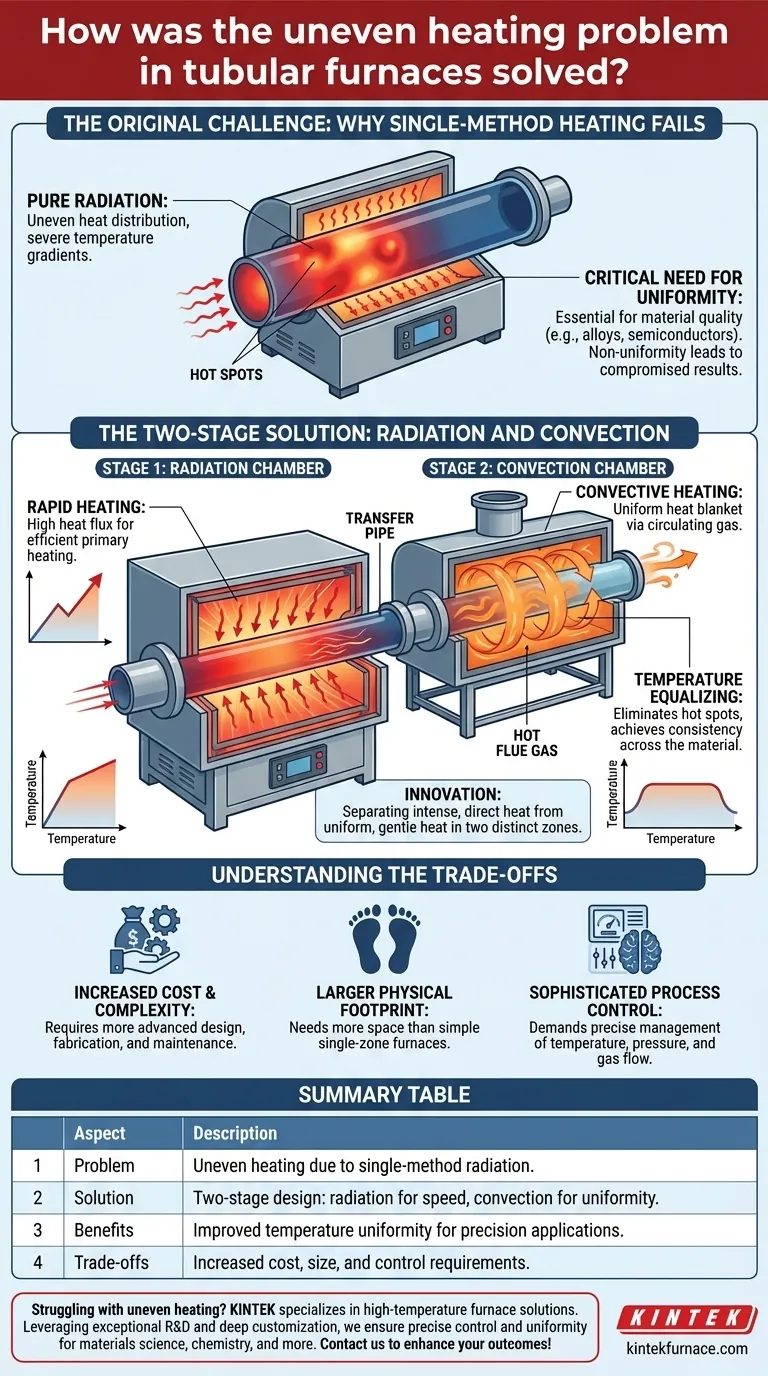

Históricamente, la solución fue ir más allá de un único método de calentamiento y diseñar hornos tubulares con secciones distintas de radiación y convección. Al separar el calor intenso y directo de la cámara de radiación del calor más uniforme y suave de una cámara de convección, los diseñadores pudieron superar el persistente problema del calentamiento desigual.

El desafío central en el diseño de hornos no es solo suministrar calor, sino controlar su transferencia. La innovación fue adoptar un proceso de dos etapas: una etapa de calentamiento rápido (radiación) seguida de una etapa de igualación de temperatura (convección), asegurando la uniformidad en todo el material.

El desafío original: por qué falla el calentamiento por un solo método

Los diseños de hornos tubulares tempranos o simplistas a menudo tenían dificultades para mantener una temperatura constante en todo el diámetro del tubo. Esta limitación se deriva de la naturaleza fundamental de la transferencia de calor.

El problema con la radiación pura

Cuando un horno depende únicamente del calor radiante, el lado del tubo que mira directamente a los elementos calefactores se calienta significativamente más que el lado opuesto. Esto crea puntos calientes y severos gradientes de temperatura.

Estos elementos calefactores, a menudo hechos de materiales como Kanthal o carburo de silicio, transfieren el calor de manera muy efectiva a través de la radiación de línea de visión, pero esta inmediatez es también la fuente de la falta de uniformidad.

La necesidad crítica de uniformidad

Para muchas aplicaciones modernas, como los tratamientos de aleaciones metálicas, la fabricación de semiconductores o la síntesis química, la consistencia de la temperatura no es un lujo, es un requisito estricto.

Incluso las variaciones menores de temperatura pueden comprometer la integridad estructural, las propiedades químicas o la calidad general del material, haciendo fracasar el proceso.

La solución de dos etapas: radiación y convección

El gran avance se produjo al imitar el diseño de hornos de caja más grandes y altamente eficientes y aplicar los principios a un formato tubular. Esto implica crear dos zonas distintas dentro del horno.

Etapa 1: La cámara de radiación

Esta es la zona de calentamiento principal donde los tubos se exponen a la radiación directa de los elementos calefactores. Su propósito es llevar el material rápida y eficientemente a su rango de temperatura objetivo.

Esta sección está optimizada para un alto flujo de calor y velocidad, realizando el grueso del trabajo de calentamiento rápidamente.

Etapa 2: La cámara de convección

Después del calentamiento inicial intenso, el material se mueve a una sección de convección. Aquí, no hay elementos calefactores de línea de visión directa.

En cambio, los gases de combustión calientes de la sección radiante se hacen circular alrededor de los tubos. Este calentamiento convectivo es menos intenso pero mucho más envolvente, rodeando los tubos con una manta uniforme de gas caliente.

Esta etapa de "remojo" permite que la temperatura se iguale alrededor de toda la circunferencia del tubo, eliminando los puntos calientes creados en la cámara de radiación.

Comprensión de las compensaciones

Si bien el diseño de doble cámara es muy efectivo, introduce complejidades que es importante reconocer.

Mayor costo y complejidad

Un horno con secciones tanto de radiación como de convección es inherentemente más complejo de diseñar, fabricar y mantener que un horno radiante simple de una sola zona.

Mayor huella física

La separación de las dos zonas de calentamiento requiere más espacio físico, lo que hace que estos hornos sean más grandes y potencialmente más difíciles de integrar en los diseños de instalaciones existentes.

Control de procesos sofisticado

La gestión de la temperatura, la presión y el flujo de gas entre dos zonas distintas requiere un sistema de control de procesos más avanzado para garantizar un rendimiento y una seguridad óptimos.

Tomar la decisión correcta para su objetivo

Comprender este principio de diseño le ayuda a seleccionar, operar y solucionar problemas de hornos de manera más efectiva.

- Si su enfoque principal es el procesamiento de materiales de alta precisión: Un horno con zonas dedicadas de radiación y convección es esencial para lograr la uniformidad de temperatura requerida.

- Si su enfoque principal es el calentamiento rápido y masivo donde se acepta cierta falta de uniformidad: Un diseño más simple, dominante en radiación, podría ser una solución más rentable.

- Si está solucionando problemas de un horno existente: El calentamiento desigual a menudo apunta a un desequilibrio entre las secciones radiante y convectiva, como una ruta de gases de combustión bloqueada que impide una transferencia de calor convectivo adecuada.

Al dominar la interacción de diferentes modos de transferencia de calor, la tecnología de hornos proporciona el control preciso esencial para la ciencia de materiales moderna.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Problema | Calentamiento desigual en hornos tubulares debido a la dependencia de la radiación de un solo método, causando puntos calientes y gradientes de temperatura. |

| Solución | Diseño de dos etapas: cámara de radiación para calentamiento rápido y cámara de convección para igualación uniforme de la temperatura. |

| Beneficios | Uniformidad de temperatura mejorada, esencial para aplicaciones como tratamientos de metales y fabricación de semiconductores. |

| Compensaciones | Mayor costo, mayor huella física y necesidad de sistemas de control de procesos sofisticados. |

¿Tiene problemas con el calentamiento desigual en sus procesos de laboratorio? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda. Ya sea que trabaje en ciencia de materiales, química o investigación de semiconductores, nuestros diseños avanzados garantizan un control y una uniformidad precisos de la temperatura. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados experimentales y su eficiencia!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión