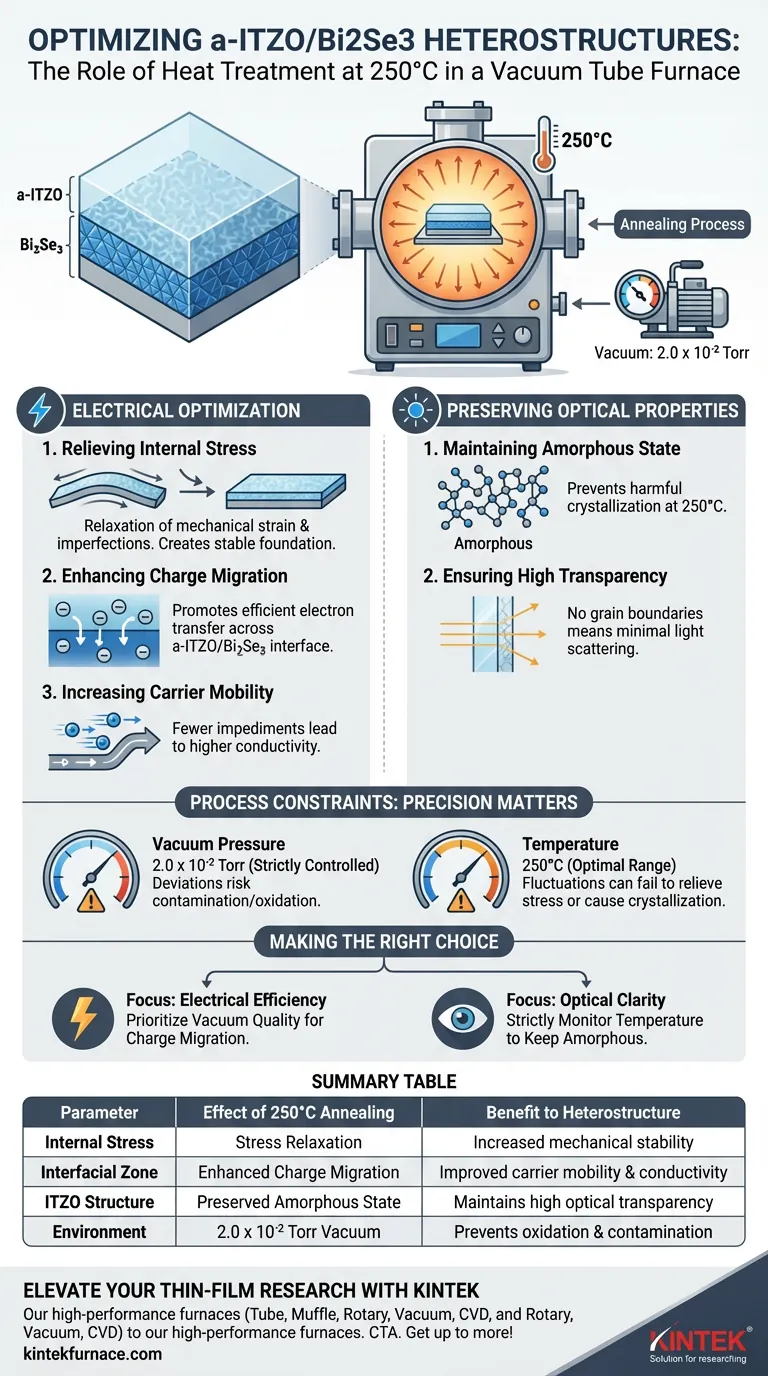

El tratamiento térmico a 250 °C en un horno tubular de vacío sirve como un paso crítico de estabilización para optimizar las heteroestructuras a-ITZO/Bi2Se3. Bajo un entorno de vacío específico de 2.0 x 10^-2 Torr, este proceso de recocido alivia las tensiones internas de deposición y mejora la transferencia de carga interfacial, lo que resulta en una conductividad superior sin comprometer la transparencia óptica.

El proceso de recocido equilibra fundamentalmente la integridad estructural con la eficiencia eléctrica. Maximiza la movilidad de los portadores al refinar la interfaz, al tiempo que preserva la naturaleza amorfa de la capa de ITZO para garantizar que el dispositivo permanezca transparente.

Mecanismos de Optimización Eléctrica

Alivio de la Tensión Interna

Los procesos de deposición a menudo introducen tensión mecánica e imperfecciones estructurales dentro de las capas de material.

El recocido a 250 °C relaja eficazmente estas tensiones internas, creando una base mecánicamente más estable para el dispositivo.

Mejora de la Migración de Carga

La interfaz entre las capas de a-ITZO y Bi2Se3 es la zona crítica para el rendimiento del dispositivo.

El tratamiento térmico promueve una migración de carga eficiente a través de este límite, lo cual es esencial para la funcionalidad general de la heteroestructura.

Aumento de la Movilidad de Portadores

Con un contacto interfacial mejorado y una tensión mecánica reducida, los portadores de carga encuentran menos impedimentos.

Esto conduce a un aumento significativo en la movilidad de portadores y la conductividad, lo que se traduce directamente en un mayor rendimiento eléctrico.

Preservación de las Propiedades Ópticas

Mantenimiento del Estado Amorfo

En muchos óxidos conductores, las altas temperaturas pueden inducir la cristalización, lo que altera las propiedades del material.

Crucialmente, este tratamiento térmico específico a 250 °C mantiene el estado amorfo de la capa de ITZO.

Garantía de Alta Transparencia

Al prevenir la cristalización, el material evita la formación de límites de grano que típicamente dispersan la luz.

Esta preservación de la estructura amorfa asegura que la heteroestructura conserve una alta transparencia, un requisito obligatorio para aplicaciones optoelectrónicas.

Comprensión de las Restricciones del Proceso

Precisión de las Condiciones del Proceso

El éxito de esta optimización depende en gran medida de los parámetros ambientales específicos.

La presión de vacío de 2.0 x 10^-2 Torr debe controlarse estrictamente; las desviaciones podrían introducir contaminantes u oxidación que degraden la interfaz.

Limitaciones de Temperatura

Si bien 250 °C es óptimo, las fluctuaciones significativas de temperatura pueden conducir a rendimientos decrecientes.

Las temperaturas demasiado bajas pueden no aliviar la tensión, mientras que el calor excesivo corre el riesgo de cristalizar el ITZO, lo que arruinaría la transparencia óptica.

Tomando la Decisión Correcta para su Objetivo

Para replicar este rendimiento en la fabricación, debe equilibrar las ganancias eléctricas con la preservación estructural.

- Si su enfoque principal es la eficiencia eléctrica: Priorice la calidad del entorno de vacío para maximizar la migración de carga y la movilidad de portadores en la interfaz.

- Si su enfoque principal es la claridad óptica: Monitoree estrictamente la temperatura de recocido para asegurar que la capa de ITZO permanezca amorfa y transparente.

El control preciso del entorno de recocido es la clave para desbloquear todo el potencial de esta heteroestructura.

Tabla Resumen:

| Parámetro | Efecto del Recocido a 250 °C | Beneficio para la Heteroestructura |

|---|---|---|

| Tensión Interna | Relajación de Tensión | Mayor estabilidad mecánica |

| Zona Interfacial | Migración de Carga Mejorada | Movilidad de portadores y conductividad mejoradas |

| Estructura ITZO | Estado Amorfo Preservado | Mantiene alta transparencia óptica |

| Entorno | Vacío de 2.0 x 10^-2 Torr | Previene la oxidación y la contaminación |

Mejore su Investigación de Películas Delgadas con KINTEK

La precisión es innegociable al optimizar heteroestructuras avanzadas como a-ITZO/Bi2Se3. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para rigurosos estándares de investigación y producción. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus requisitos específicos de vacío y temperatura.

¿Listo para lograr propiedades de materiales superiores? Contacte a KINTEK hoy para descubrir cómo nuestros hornos de alta temperatura para laboratorio pueden aportar un control sin precedentes a sus procesos de recocido.

Guía Visual

Referencias

- Chih-Chiang Wang, He-Ting Tsai. Enhanced electrical properties of amorphous In-Sn-Zn oxides through heterostructuring with Bi2Se3 topological insulators. DOI: 10.1038/s41598-023-50809-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo garantiza un horno tubular de alta temperatura la estabilidad ambiental para SOEC? Control de calor y atmósfera de precisión

- ¿Cuáles son las principales ventajas de usar un horno tubular? Logre un control térmico preciso para su laboratorio

- ¿Cuáles son las consideraciones de espacio y huella para los hornos tubulares verticales y horizontales? Optimice el diseño de su laboratorio

- ¿Cuál es la función principal de un horno tubular en la ciencia e ingeniería de materiales? Desbloquee el procesamiento preciso a alta temperatura

- ¿Qué características se incluyen en un sistema estándar de horno tubular? Componentes esenciales para un procesamiento térmico preciso

- ¿Cómo respaldan los hornos horizontales a la industria de la cerámica? Impulse el rendimiento con un tratamiento térmico de precisión

- ¿Por qué se prefiere un horno tubular vertical para las pruebas de temple (quenching)? Logre un enfriamiento rápido y reproducible para obtener resultados precisos

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis en estado sólido de materiales de cátodo para LIB? Perspectivas clave