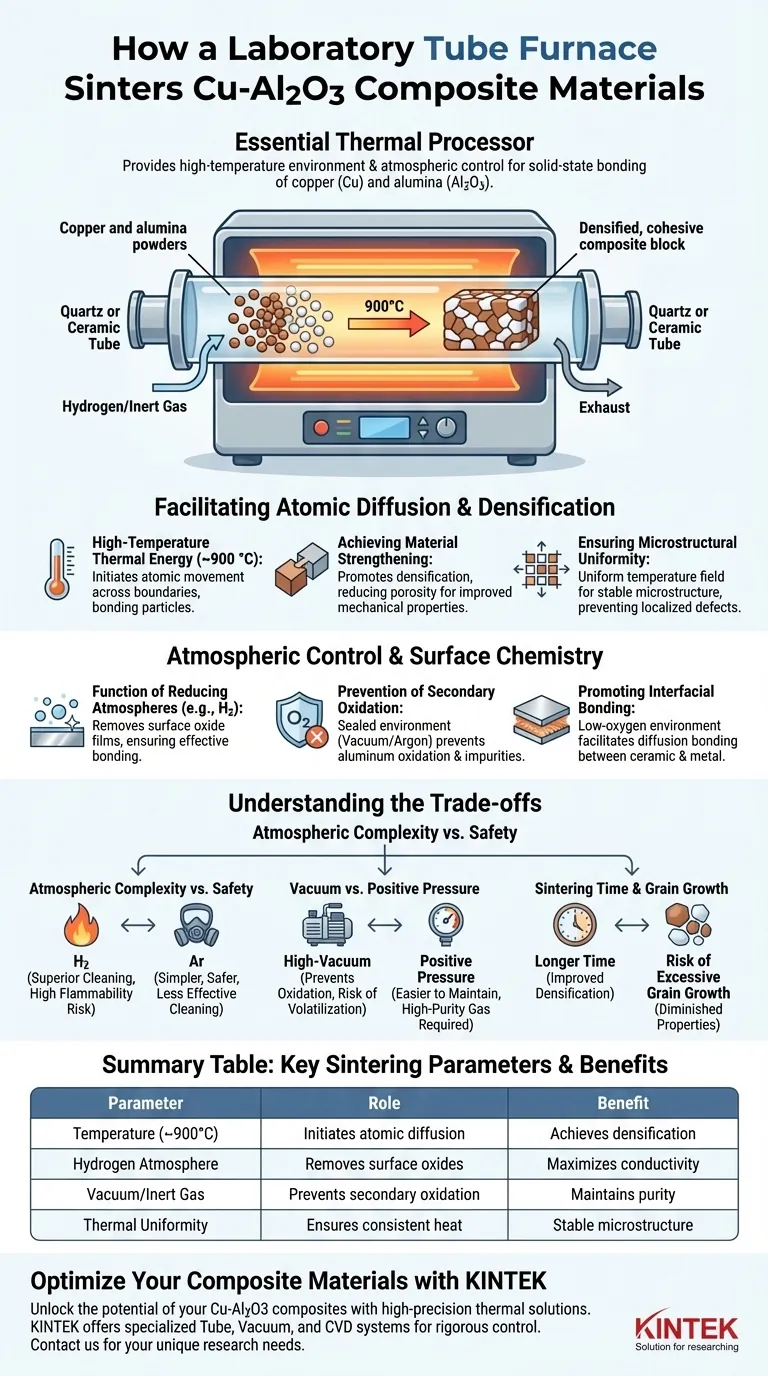

El horno tubular de laboratorio es el procesador térmico esencial para los compuestos de Cu-Al2O3, ya que proporciona el entorno de alta temperatura y el control atmosférico necesarios para la unión en estado sólido. Al operar a temperaturas típicamente alrededor de los 900 °C, el horno proporciona la energía térmica necesaria para la difusión atómica entre las partículas de cobre y alúmina. Simultáneamente, mantiene una atmósfera química especializada —como un entorno reductor de hidrógeno— para garantizar que las superficies metálicas permanezcan libres de óxidos, permitiendo una densificación y resistencia del material máximas.

Un horno tubular de laboratorio permite la sinterización de compuestos de Cu-Al2O3 al facilitar la difusión atómica bajo atmósferas estrictamente controladas. Este proceso elimina los óxidos superficiales y promueve una fuerte unión interfacial, lo que resulta en un material denso y de alto rendimiento.

Facilitando la Difusión Atómica y la Densificación

El Papel de la Energía Térmica a Alta Temperatura

El proceso de sinterización requiere un entorno de alta temperatura, generalmente mantenido cerca de los 900 °C, para iniciar el movimiento de los átomos a través de los límites de las partículas. Esta energía térmica permite que las partículas individuales de cobre y alúmina se unan en una matriz única y cohesiva sin fundir toda la masa.

Logrando el Fortalecimiento del Material

A medida que el horno mantiene un campo de temperatura constante, promueve la densificación, un proceso donde se reduce la porosidad del compuesto. Esto conduce a una mejora significativa de las propiedades mecánicas y la integridad estructural en el componente final de Cu-Al2O3.

Garantizando la Uniformidad Microestructural

El diseño del tubo del horno asegura un campo de temperatura uniforme en todo el volumen del material. Esta consistencia es vital para lograr una microestructura estable, que impacta directamente en la distribución de las partículas de Al2O3 dentro de la matriz de cobre y previene defectos localizados.

Control Atmosférico y Química Superficial

La Función de las Atmósferas Reductoras

Operar el horno tubular bajo una atmósfera reductora de hidrógeno es fundamental para gestionar la química superficial. Esta atmósfera elimina activamente las películas de óxido residuales de las superficies del polvo de cobre, que de otro modo actuarían como barreras para una unión eficaz.

Prevención de la Oxidación Secundaria

Dado que el aluminio es muy reactivo al oxígeno, el horno debe proporcionar un entorno estrictamente sellado para prevenir la oxidación secundaria. El uso de vacío o una atmósfera inerte como el argón asegura que el compuesto permanezca puro y previene la formación de fases intermetálicas indeseables.

Promoviendo la Unión Interfacial

Al mantener un entorno de bajo oxígeno o reductor, el horno facilita la unión por difusión en la interfaz del cobre y la alúmina. Esto asegura una conexión mecánica y química fuerte entre el refuerzo cerámico y la matriz metálica.

Comprendiendo las Compensaciones

Complejidad Atmosférica vs. Seguridad

El uso de una atmósfera reductora de hidrógeno es muy eficaz para eliminar óxidos, pero requiere rigurosos protocolos de seguridad para gestionar la inflamabilidad del gas. Los ingenieros deben sopesar la capacidad de limpieza superior del hidrógeno frente al uso más simple y seguro de gases inertes como el argón, que puede que no elimine los óxidos existentes de manera tan efectiva.

Vacío vs. Presión Positiva

Un entorno de alto vacío (a menudo alrededor de 0.09 mbar) es excelente para prevenir la oxidación, pero puede provocar la volatilización de ciertos elementos a altas temperaturas. En contraste, una atmósfera inerte a presión positiva es más fácil de mantener, pero requiere gas de alta pureza para evitar la contaminación por trazas.

Tiempo de Sinterización y Crecimiento de Grano

Tiempos de sinterización más largos en el horno pueden mejorar la densificación, pero también corren el riesgo de un crecimiento de grano excesivo. Los granos demasiado grandes pueden disminuir las ventajas mecánicas del refuerzo de Al2O3, lo que requiere un equilibrio preciso entre la duración del procesamiento y la dureza deseada del material.

Aplicando Parámetros del Horno a Su Proyecto

Al utilizar un horno tubular para la fabricación de compuestos de Cu-Al2O3, sus elecciones operativas deben alinearse con sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Conductividad Máxima: Utilice una atmósfera reductora de hidrógeno a 900 °C para asegurar que se elimine todo el óxido de cobre, ya que los óxidos residuales aumentan significativamente la resistencia eléctrica.

- Si su enfoque principal es la Alta Dureza Mecánica: Priorice un entorno de vacío para prevenir la oxidación secundaria de los componentes de aluminio, asegurando la unión más fuerte posible entre las fases cerámica y metálica.

- Si su enfoque principal es la Escalabilidad y la Seguridad: Opte por una atmósfera de argón de alta pureza, que proporciona protección suficiente para muchas aplicaciones al tiempo que simplifica la infraestructura de manipulación de gases y seguridad.

El horno tubular de laboratorio sigue siendo la herramienta definitiva para transformar polvos compuestos en materiales de ingeniería de alto rendimiento a través de la sincronización precisa de calor y química.

Tabla Resumen:

| Parámetro | Función en la Sinterización de Cu-Al2O3 | Beneficio Clave |

|---|---|---|

| Temperatura (~900°C) | Inicia la difusión atómica y la unión de partículas | Logra la densificación y la integridad estructural |

| Atmósfera de Hidrógeno | Elimina las películas de óxido superficial del cobre | Maximiza la conductividad eléctrica y la unión |

| Vacío/Gas Inerte | Previene la oxidación secundaria del aluminio | Mantiene la pureza del material y previene defectos |

| Uniformidad Térmica | Asegura un calor constante en todo el compuesto | Crea una microestructura estable y previene defectos localizados |

Optimice Sus Materiales Compuestos con KINTEK

Desbloquee todo el potencial de sus compuestos de Cu-Al2O3 con soluciones térmicas de alta precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Tubo, Vacío y CVD diseñados para proporcionar el control atmosférico riguroso y la uniformidad de temperatura requeridos para la sinterización de materiales avanzados.

Ya sea que necesite eliminar óxidos con reducción de hidrógeno o lograr pureza de alto vacío, nuestros hornos de laboratorio de alta temperatura personalizables están construidos para satisfacer sus necesidades de investigación únicas. Contacte a KINTEK hoy mismo para discutir sus requisitos de sinterización y vea cómo nuestra experiencia puede impulsar el rendimiento de sus materiales.

Guía Visual

Referencias

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular en la desaceitado de catalizadores HDS? Descubra la recuperación eficiente por pirólisis

- ¿Qué industrias utilizan comúnmente los hornos tubulares horizontales? Aplicaciones clave en ciencia de materiales y manufactura

- ¿Por qué se requiere un horno tubular de alta temperatura para el proceso de activación del carbón activado de cáscara de nuez a 700 °C?

- ¿Qué papel juegan los hornos tubulares de atmósfera controlada en el reciclaje de alambre de cobre de desecho? Producción de Polvo de Precisión

- ¿Qué es un horno tubular y cuáles son sus aplicaciones? Desbloquee el calentamiento de precisión para materiales avanzados

- ¿Por qué es esencial un proceso de recocido a largo plazo en un horno tubular para la aleación Bi-Sb? Lograr la homogeneidad del material

- ¿Cuál es la importancia del paso de desplazamiento de nitrógeno en un horno tubular? Catalizadores Ru-1 de alto rendimiento seguros

- ¿Qué papel juegan los hornos de tubo de vacío en la fabricación de cerámica y vidrio? Desbloquee materiales densos y de alta pureza