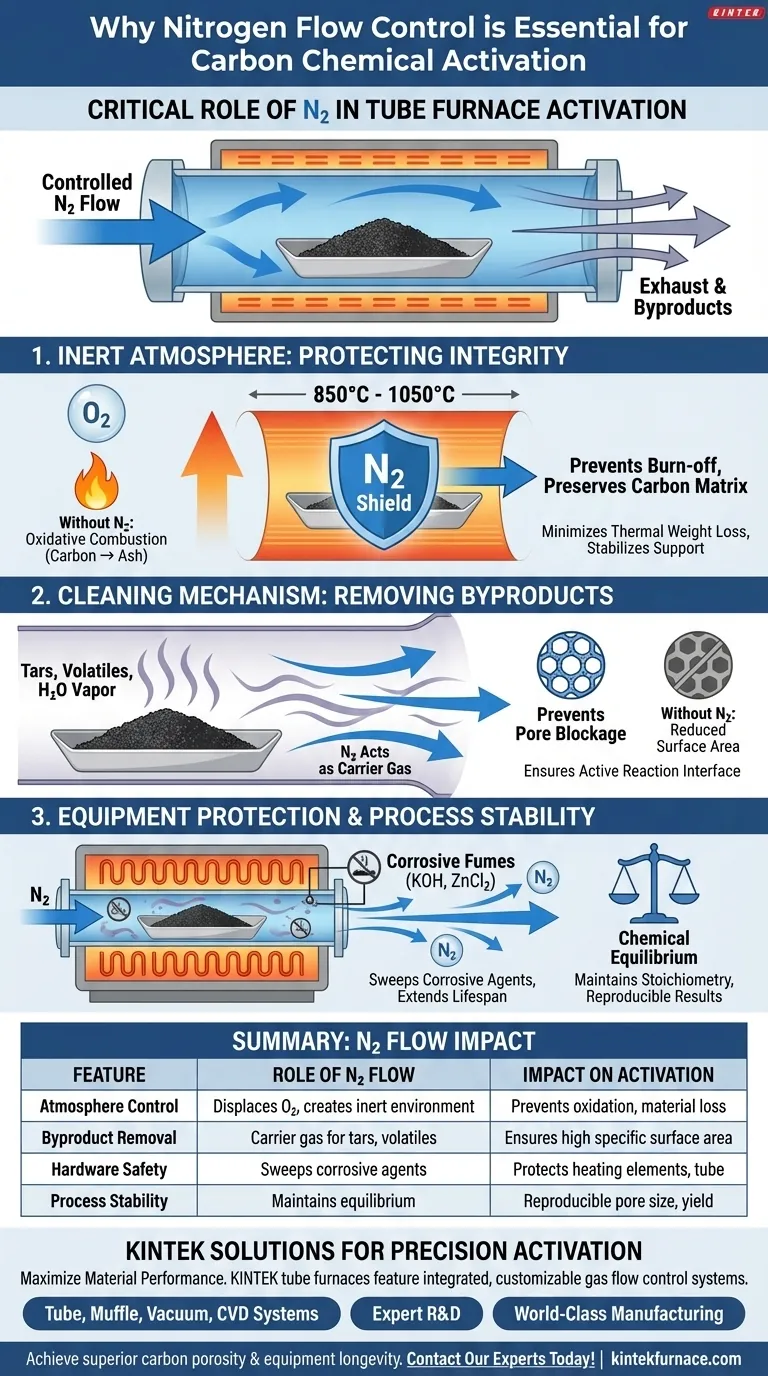

Un sistema de control de flujo de nitrógeno es esencial para mantener la integridad estructural de los materiales de carbono y proteger el hardware del horno. Durante la activación química con agentes como el hidróxido de potasio (KOH) o el cloruro de zinc (ZnCl2), este sistema garantiza una atmósfera estrictamente inerte. Esto evita que el carbono se queme hasta convertirse en ceniza debido a la oxidación y elimina activamente los subproductos peligrosos que podrían dañar el equipo o arruinar la porosidad de la muestra.

Conclusión principal El flujo de nitrógeno actúa como un escudo protector y un mecanismo de limpieza durante la activación a alta temperatura. Desplaza el oxígeno para evitar que el material sufra combustión oxidativa, al mismo tiempo que actúa como gas portador para eliminar volátiles corrosivos y alquitranes, asegurando el desarrollo de microporos de alta calidad.

El papel fundamental de la atmósfera inerte

Prevención de la combustión oxidativa

La activación química generalmente ocurre a altas temperaturas, a menudo entre 850 °C y 1050 °C. A estas temperaturas, el carbono es muy reactivo con el oxígeno.

Sin un flujo continuo de nitrógeno de alta pureza para desplazar el aire dentro del tubo, el material de carbono reaccionaría con el oxígeno residual. Esto resulta en una combustión no deseada, convirtiendo su valioso material precursor en ceniza en lugar de carbono activado.

Minimización de la pérdida de peso térmica

Es necesario un entorno de nitrógeno controlado para estabilizar el soporte de carbono durante la pirólisis. Al eliminar el oxígeno y la humedad, el sistema minimiza la pérdida de peso térmica innecesaria.

Esto asegura que la pérdida de masa se deba estrictamente a la eliminación de elementos no carbonados y a la creación de poros, en lugar de a la destrucción de la propia matriz de carbono.

Gestión de volátiles y subproductos de reacción

Actuando como gas portador

El proceso de activación genera subproductos significativos, que incluyen vapor de agua, alquitranes y productos de descomposición volátiles. El flujo de nitrógeno sirve como gas portador para transportar físicamente estas sustancias fuera de la zona de reacción.

Prevención del bloqueo de poros

Si estos volátiles no se eliminan de manera eficiente, pueden redepositarse en la superficie del carbono. Esto conduce al bloqueo de los poros recién formados y reduce significativamente el área superficial específica del producto final.

Al mantener una tasa de flujo específica (por ejemplo, 150 cm³/min), el nitrógeno asegura que la interfaz de reacción permanezca activa y abierta para que los agentes químicos funcionen.

Riesgos operativos y protección del equipo

Protección de componentes internos

Los agentes de activación como el KOH y el ZnCl2 generan volátiles corrosivos cuando se calientan. Si se permite que estos humos permanezcan en el horno, pueden degradar los elementos calefactores, el tubo de proceso y otros componentes internos.

Un sistema de control de flujo de precisión asegura que estos gases corrosivos se diluyan y se expulsen de la zona caliente, extendiendo significativamente la vida útil del horno tubular.

Mantenimiento del equilibrio químico

La referencia principal destaca que el flujo de nitrógeno es fundamental para mantener el equilibrio químico en la reacción.

El control preciso de la tasa de flujo evita fluctuaciones en la atmósfera que podrían alterar la estequiometría de activación. Esta estabilidad es vital para reproducir resultados y garantizar una distribución de tamaño de poro consistente entre diferentes lotes.

Optimización de su estrategia de activación

Si su enfoque principal es Maximizar el Rendimiento: Asegúrese de que el flujo de nitrógeno se establezca mucho antes de que comience el calentamiento para desplazar completamente el oxígeno y evitar la quema del material.

Si su enfoque principal es el Área Superficial y la Calidad de los Poros: Calibre la tasa de flujo para eliminar eficazmente los alquitranes y volátiles sin alterar la estabilidad térmica del agente de activación.

Si su enfoque principal es la Longevidad del Equipo: Mantenga un flujo continuo durante la fase de enfriamiento para evitar que los condensados corrosivos se asienten en los componentes internos del horno.

La precisión en el control del flujo de gas es la diferencia entre generar carbono activado de alto rendimiento y producir ceniza inútil.

Tabla resumen:

| Característica | Función del control de flujo de nitrógeno | Impacto en la activación del carbono |

|---|---|---|

| Control de atmósfera | Desplaza el oxígeno para crear un entorno estrictamente inerte | Previene la combustión oxidativa y la pérdida de material en ceniza |

| Eliminación de subproductos | Actúa como gas portador para alquitranes, vapor de agua y volátiles | Previene el bloqueo de poros y asegura una alta área superficial específica |

| Seguridad del hardware | Expulsa agentes químicos corrosivos (KOH, ZnCl2) de la zona | Protege los elementos calefactores y los tubos de proceso de la degradación |

| Estabilidad del proceso | Mantiene el equilibrio químico y la consistencia térmica | Asegura una distribución de tamaño de poro reproducible y un rendimiento de material |

Maximice el rendimiento de su material con KINTEK

No permita que la oxidación o los subproductos corrosivos comprometan su investigación. KINTEK ofrece sistemas de tubo, mufla, vacío y CVD de última generación diseñados específicamente para la activación química de precisión. Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura cuentan con sistemas de control de flujo de gas integrados y personalizables adaptados a sus requisitos de laboratorio únicos.

¿Listo para lograr una porosidad de carbono y una longevidad del equipo superiores? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario un horno tubular o de mufla con argón para el recocido de la bentonita? Conservar la Adsorción y la Resistencia Estructural

- ¿Cómo contribuye un horno tubular de alta temperatura de laboratorio a la conversión de fibras electrohiladas? Perspectivas de expertos

- ¿Cómo funcionan las válvulas de vacío para principiantes? La analogía simple para entender el control electrónico

- ¿Cuáles son las ventajas clave de utilizar la tecnología de lecho fluidizado en hornos tubulares verticales? Impulsar la eficiencia y la uniformidad

- ¿Cuál es la función de un horno tubular para sustratos con recubrimiento de unión? Garantice la durabilidad del TBC con preoxidación controlada

- ¿Qué hace que un horno tubular vertical sea fácil de operar? Descubra la automatización intuitiva para el calentamiento de precisión

- ¿En qué industrias se utiliza comúnmente el horno tubular? Esencial para la ciencia de los materiales, la energía y más

- ¿Cuáles son las ventajas de usar un horno tubular con flujo de nitrógeno? Ingeniería de Precisión para Pirólisis a Alta Temperatura