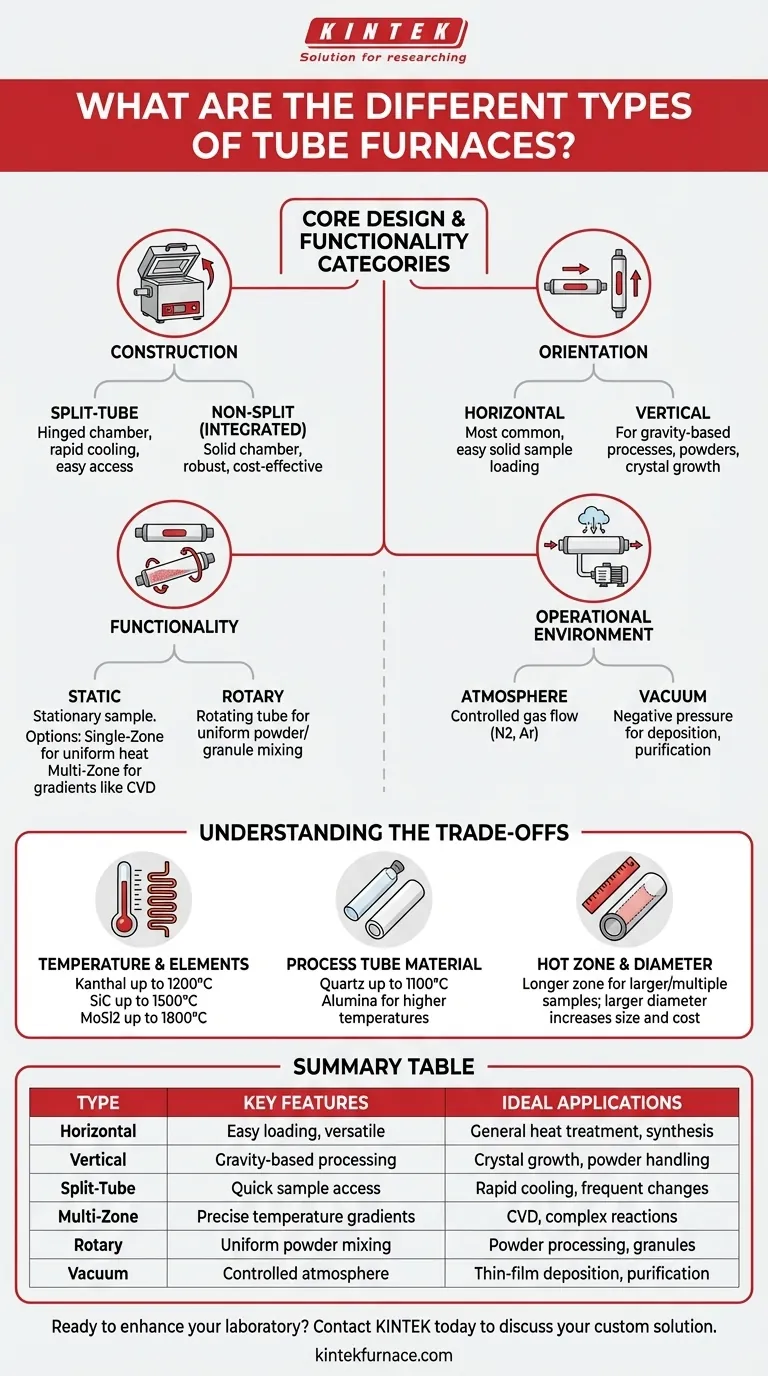

En esencia, los hornos tubulares se clasifican por su construcción física, capacidad de manejo de muestras y el ambiente atmosférico que crean. Los tipos principales se definen por su orientación (horizontal o vertical), construcción (tubo dividido o no dividido), funcionalidad (estático o rotatorio) y número de zonas de calentamiento (zona única o multizona), cada uno adaptado para procesos científicos específicos.

El concepto de "tipo" de horno es una abreviatura para una combinación específica de características de diseño. La tarea crítica no es elegir un tipo, sino hacer coincidir la orientación, la construcción, el control térmico y las capacidades atmosféricas del horno con los requisitos precisos de su aplicación.

Diseño central: cómo se construye y orienta el horno

La elección más fundamental comienza con la disposición física del horno. Esta decisión afecta cómo interactúa con su muestra y los tipos de procesos que puede ejecutar.

Construcción dividida versus no dividida (integrada)

Los hornos de tubo dividido presentan una cámara de calentamiento que se abre con bisagras, dividiéndose en dos mitades. Este diseño permite colocar o retirar el tubo de proceso fácilmente sin alterar los sellos de los extremos y el equipo conectado. Es ideal para experimentos que requieren enfriamiento rápido o cambios frecuentes de muestras.

Los hornos no divididos (o integrados) tienen una cámara de calentamiento única y sólida. El tubo de proceso se inserta por un extremo. Este diseño es generalmente más simple, más robusto y puede ser más rentable para tareas de calentamiento estándar de larga duración.

Orientación vertical versus horizontal

Los hornos horizontales son la configuración más común. Su principal ventaja es la facilidad de uso para cargar muestras sólidas en barcos o bandejas. Son versátiles y adecuados para una amplia gama de aplicaciones de tratamiento térmico y síntesis de propósito general.

Los hornos verticales están orientados verticalmente. Este diseño es superior para procesos donde la gravedad es un factor, como prevenir el "hundimiento" de materiales a altas temperaturas, procesar polvos o líquidos, o métodos de crecimiento específicos como la técnica Bridgman para cristales.

Tipos funcionales: cómo el horno procesa las muestras

Más allá de la estructura básica, los hornos se diferencian por cómo aplican el calor y manejan la muestra durante el proceso.

Hornos estáticos (zona única y multizona)

Este es el horno estándar donde la muestra permanece estacionaria durante el calentamiento. Un horno de zona única tiene un conjunto de elementos calefactores y un controlador, lo que proporciona una zona caliente uniforme en el centro del tubo.

Un horno multizona tiene dos, tres o más zonas de calentamiento independientes a lo largo del tubo, cada una con su propio controlador. Esto le permite crear una zona de temperatura uniforme más larga y precisa o establecer un gradiente de temperatura controlado, lo cual es esencial para procesos como la deposición química de vapor (CVD).

Hornos rotatorios y oscilantes

Los hornos rotatorios giran continuamente todo el tubo de proceso. Esta acción de volteo es crítica para procesar polvos y gránulos, asegurando que cada partícula se caliente uniformemente y se exponga a la atmósfera del proceso.

Los hornos oscilantes proporcionan una función de mezcla similar, pero lo hacen balanceándose de un lado a otro en lugar de una rotación completa. Esto puede ser beneficioso para materiales más delicados o cinéticas de reacción específicas.

Entorno operativo: control de atmósfera y presión

La última clasificación principal se relaciona con el entorno dentro del tubo de proceso, que a menudo es la variable más crítica en la ciencia de materiales moderna.

Hornos de atmósfera

Esta es la capacidad básica para la mayoría de los hornos tubulares. Implica hacer fluir un gas controlado, como nitrógeno, argón o una mezcla de gas reactivo, a través del tubo para crear un ambiente específico, no oxidante o reactivo para la muestra.

Hornos de vacío

Los hornos de vacío están diseñados para operar bajo presión negativa. Utilizan sellos y bridas herméticos al vacío para bombear el aire atmosférico antes de calentar. Esto es crucial para prevenir reacciones no deseadas con oxígeno o nitrógeno y es un requisito previo para muchos procesos de deposición de películas delgadas y purificación. Pueden alcanzar diferentes niveles de vacío, desde vacío bajo hasta alto vacío (por ejemplo, 10⁻⁵ torr).

Entendiendo las compensaciones

La selección de un horno implica equilibrar el rendimiento con el costo. Las especificaciones clave a continuación son los principales impulsores de esta compensación.

Rango de temperatura y elementos calefactores

La temperatura máxima de funcionamiento dicta el material del elemento calefactor. Los elementos Kanthal (FeCrAl) se utilizan para temperaturas de hasta 1200 °C. Los elementos de carburo de silicio (SiC) alcanzan hasta 1500 °C. Para las temperaturas más altas, hasta 1800 °C, se requieren elementos de disilicuro de molibdeno (MoSi2). La capacidad de mayor temperatura aumenta significativamente el costo.

Material del tubo de proceso

El tubo en sí debe soportar las condiciones de su proceso. Los tubos de cuarzo son comunes, relativamente económicos y permiten la monitorización visual de la muestra, pero suelen estar limitados a unos 1100 °C. Para temperaturas más altas, son necesarios tubos cerámicos opacos hechos de alúmina.

Zona caliente y diámetro del tubo

La zona caliente es la longitud del tubo que mantiene la temperatura establecida. Una zona caliente más larga permite procesar muestras más grandes o múltiples muestras más pequeñas a la vez. El diámetro del tubo dicta el tamaño máximo de su muestra. Dimensiones más grandes aumentan el tamaño del horno, el consumo de energía y el costo total.

Selección del horno adecuado para su aplicación

Su elección debe estar impulsada enteramente por sus objetivos experimentales o de producción.

- Si su enfoque principal es el recocido o la síntesis de materiales de propósito general: Un horno horizontal de zona única estándar con la clasificación de temperatura adecuada es su punto de partida más versátil y rentable.

- Si su enfoque principal es la deposición química de vapor (CVD): Un horno horizontal multizona es esencial para crear los gradientes de temperatura precisos necesarios para la descomposición del precursor y el crecimiento de la película.

- Si su enfoque principal es el calentamiento uniforme de polvos o gránulos: Un horno tubular rotatorio es innegociable para garantizar la consistencia del proceso y la reacción completa.

- Si su enfoque principal es el acceso rápido a la muestra o el uso de aparatos complejos y sellados: La conveniencia de un horno de tubo dividido le ahorrará mucho tiempo y esfuerzo.

En última instancia, el horno tubular adecuado es aquel cuyas características permiten y controlan directamente las variables críticas de su proceso.

Tabla resumen:

| Tipo | Características clave | Aplicaciones ideales |

|---|---|---|

| Horno horizontal | Carga fácil, versátil | Tratamiento térmico general, síntesis |

| Horno vertical | Procesamiento basado en la gravedad | Crecimiento de cristales, manipulación de polvos |

| Horno de tubo dividido | Acceso rápido a la muestra | Enfriamiento rápido, cambios frecuentes |

| Horno multizona | Gradientes de temperatura precisos | CVD, reacciones complejas |

| Horno rotatorio | Mezcla uniforme de polvos | Procesamiento de polvos, gránulos |

| Horno de vacío | Atmósfera controlada | Deposición de películas delgadas, purificación |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno tubular a medida? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para ofrecer hornos avanzados de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos