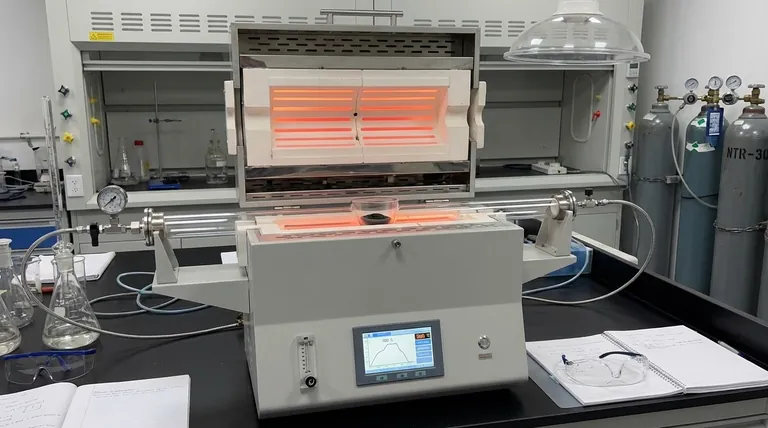

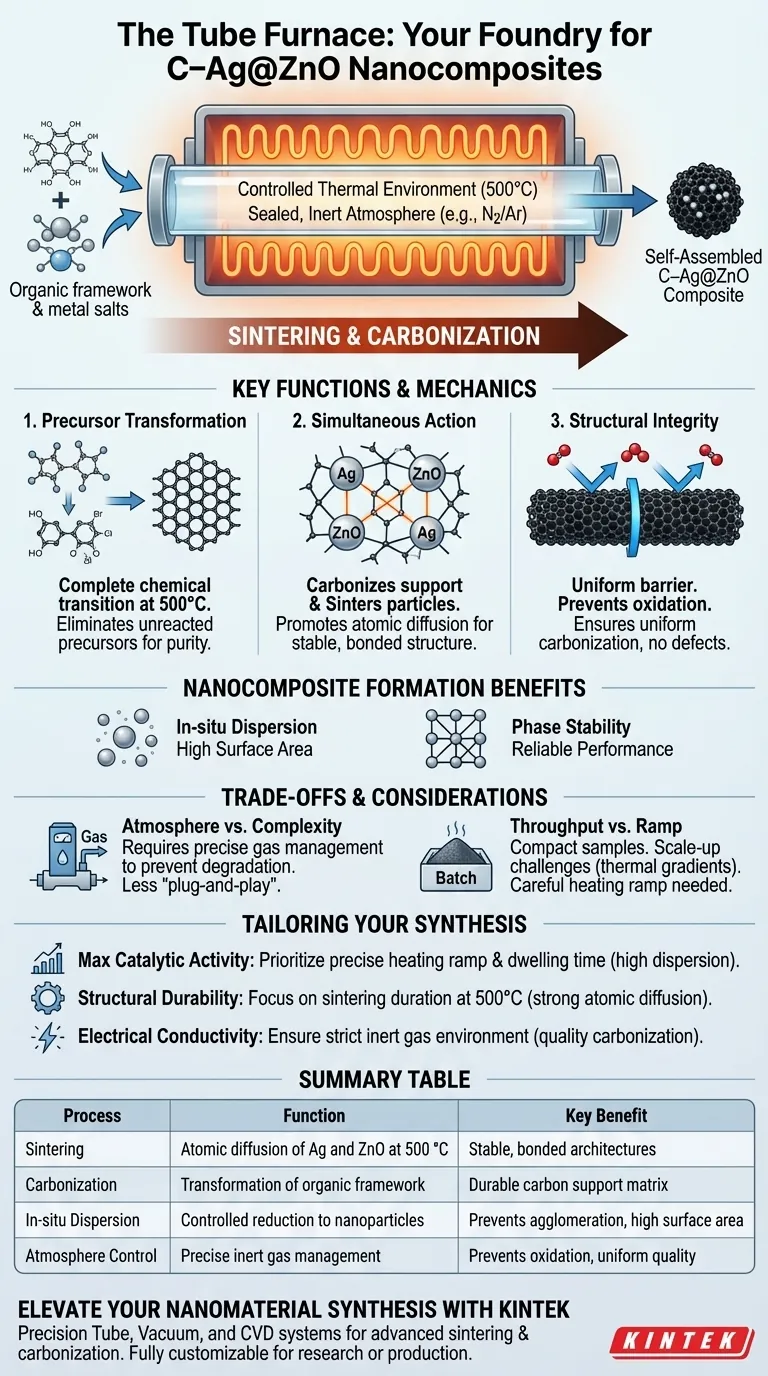

El horno tubular sirve como reactor principal para la sinterización y carbonización durante la etapa final de síntesis. Al proporcionar un entorno térmico estrictamente controlado a 500 °C, el horno facilita la transformación completa de los precursores en un compuesto de óxido de zinc y plata soportado en carbono (C–Ag@ZnO) autoensamblado. Su diseño sellado es crucial para garantizar una carbonización uniforme y mantener la integridad estructural del nanomaterial resultante.

El horno tubular es la "fundición" del nanocompuesto, que permite la carbonización simultánea del marco orgánico y la sinterización de los componentes de óxido de zinc y plata en una estructura estable y funcional.

El papel del procesamiento térmico controlado

Lograr la transformación completa de precursores

La función principal del horno es impulsar la transición química de los precursores crudos al estado final de C–Ag@ZnO. Al umbral específico de 500 °C, los componentes orgánicos comienzan a descomponerse y reorganizarse en una matriz de carbono. Este entorno de alta temperatura asegura que no queden precursores sin reaccionar, lo que de lo contrario comprometería la pureza del compuesto.

Facilitar la carbonización y la sinterización

El horno realiza dos tareas simultáneamente: carboniza la estructura de soporte y sinteriza las partículas de metal/óxido. La sinterización promueve la difusión atómica, lo que ayuda a unir las partículas de plata (Ag) y óxido de zinc (ZnO). Este proceso crea una arquitectura "autoensamblada" donde los materiales activos se anclan de forma segura dentro del soporte de carbono.

Mantener la integridad estructural

La estructura sellada de un horno tubular es una necesidad técnica más que una conveniencia. Evita la entrada de oxígeno, lo que haría que el soporte de carbono se quemara en lugar de carbonizarse. Esta contención asegura que la carbonización sea uniforme en toda la muestra, previniendo defectos estructurales o puntos débiles en el compuesto final.

Mecánica de la formación de nanocompuestos

Dispersión de nanopartículas in situ

Durante la fase de calentamiento, el horno permite la formación in situ, donde las sales metálicas se reducen a nanopartículas altamente dispersas. Debido a que la temperatura se controla con precisión, las nanopartículas de plata no se agrupan (aglomeran). Esto da como resultado un área de superficie alta, que es vital para el rendimiento eventual del material en aplicaciones catalíticas o electrónicas.

Promoción de la difusión atómica y la estabilidad de fase

La energía térmica proporcionada por el horno facilita la difusión atómica entre las partículas del polvo. Esto elimina las tensiones residuales que podrían haberse introducido durante las etapas iniciales de mezcla o prensado de la síntesis. Al mantener una temperatura constante, el horno permite que el óxido de zinc y la plata alcancen una fase estable, asegurando que el material no se degrade durante el uso.

Comprender las compensaciones

Control de atmósfera frente a complejidad del proceso

Si bien el horno tubular ofrece una atmósfera inerte o controlada precisa, requiere una gestión cuidadosa del flujo de gas (como nitrógeno o argón). Si el sello se ve comprometido o la pureza del gas es baja, la plata puede oxidarse o la matriz de carbono puede sufrir degradación termooxidativa. Esto hace que la configuración sea más compleja y menos "plug-and-play" que los hornos mufla estándar.

Limitaciones de rendimiento y rampa de calentamiento

Los hornos tubulares generalmente están diseñados para muestras compactas y lotes a escala de investigación. Lograr una rampa de calentamiento uniforme (por ejemplo, 1 °C por minuto) es más fácil en un tubo pequeño, pero escalar este proceso para la producción en masa introduce desafíos para mantener los gradientes térmicos. El calentamiento rápido puede provocar problemas de "baja contracción" o tensiones internas, mientras que una rampa demasiado lenta puede provocar un crecimiento de grano no deseado.

Aplicando esto a sus objetivos de síntesis

El uso de un horno tubular debe adaptarse a los requisitos funcionales específicos de su compuesto C–Ag@ZnO.

- Si su enfoque principal es la máxima actividad catalítica: Priorice una rampa de calentamiento y un tiempo de permanencia precisos para garantizar que las nanopartículas de plata permanezcan altamente dispersas y no sufran un crecimiento excesivo de grano.

- Si su enfoque principal es la durabilidad estructural: Concéntrese en la duración de la sinterización a 500 °C para promover una difusión atómica más fuerte y la unión de los límites de grano entre el ZnO y el marco de carbono.

- Si su enfoque principal es la conductividad eléctrica: Asegúrese de que el entorno sellado se mantenga estrictamente con un gas inerte como nitrógeno para maximizar la calidad del proceso de carbonización.

El horno tubular es la herramienta definitoria que transforma una mezcla de productos químicos en un nanocompuesto sofisticado y de alto rendimiento a través de la sinergia del calor y el control de la atmósfera.

Tabla resumen:

| Función del proceso | Descripción | Beneficio clave |

|---|---|---|

| Sinterización | Difusión atómica de Ag y ZnO a 500 °C | Crea arquitecturas estables y unidas |

| Carbonización | Transformación del marco orgánico en un entorno sellado | Forma una matriz de soporte de carbono duradera |

| Dispersión in situ | Reducción controlada de sales metálicas a nanopartículas | Evita la aglomeración para una alta área de superficie |

| Control de atmósfera | Gestión precisa del flujo de gas inerte (N2/Ar) | Evita la oxidación y garantiza una calidad uniforme |

Mejore la síntesis de sus nanomateriales con KINTEK

La precisión es primordial al sintetizar nanocompuestos C–Ag@ZnO complejos. KINTEK proporciona sistemas líderes en la industria de tubos, vacío y CVD diseñados para ofrecer los entornos térmicos y el control de atmósfera exactos requeridos para la carbonización y sinterización avanzadas.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Asegure la integridad estructural y el máximo rendimiento catalítico con equipos en los que puede confiar.

¿Listo para optimizar su proceso de síntesis? ¡Contáctenos hoy para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un horno multizona? Logre comodidad personalizada y eficiencia energética

- ¿Cuáles son las características clave de diseño de un horno tubular partido? Desbloquee un acceso superior para experimentos complejos

- ¿De qué manera es flexible y diverso un horno tubular vertical? Desbloquee soluciones personalizadas para su laboratorio

- ¿Cómo facilita un horno tubular de doble zona la síntesis de monocapas? Crecimiento de precisión para MoS2 y WS2

- ¿Cómo facilita un horno de resistencia tubular la pirólisis de biomasa? Producción de biocarbón de alta pureza

- ¿Cuál es el papel de los hornos tubulares de alta temperatura en el post-procesamiento de nanoestructuras de óxido de grafeno?

- ¿Qué papel juega un horno de tubo de vacío en el postratamiento de Ag2Se? Optimizar la eficiencia termoeléctrica flexible

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares de laboratorio en la ciencia de los materiales? Desbloquee la precisión en el tratamiento térmico y la síntesis