Un horno tubular de doble zona facilita la síntesis de monocapas al crear dos entornos térmicos distintos dentro de una sola cámara de reacción, lo que permite la gestión independiente de la sublimación de precursores y la deposición de sustratos. Al separar la temperatura de evaporación de los elementos volátiles (como el azufre) de las temperaturas de reacción más altas requeridas para los óxidos metálicos (como el MoO3), este equipo permite la Deposición Química de Vapor (CVD) o el Transporte Químico de Vapor (CVT) precisos necesarios para cultivar materiales bidimensionales de alta calidad.

Conclusión Clave La ventaja crítica de un horno de doble zona es el desacoplamiento de la evaporación de precursores del crecimiento cristalino. Esta separación le permite ajustar finamente la tasa de vaporización de los reactivos sin alterar la cinética de la reacción en el sustrato, asegurando las condiciones específicas requeridas para la formación de monocristales y monocapas.

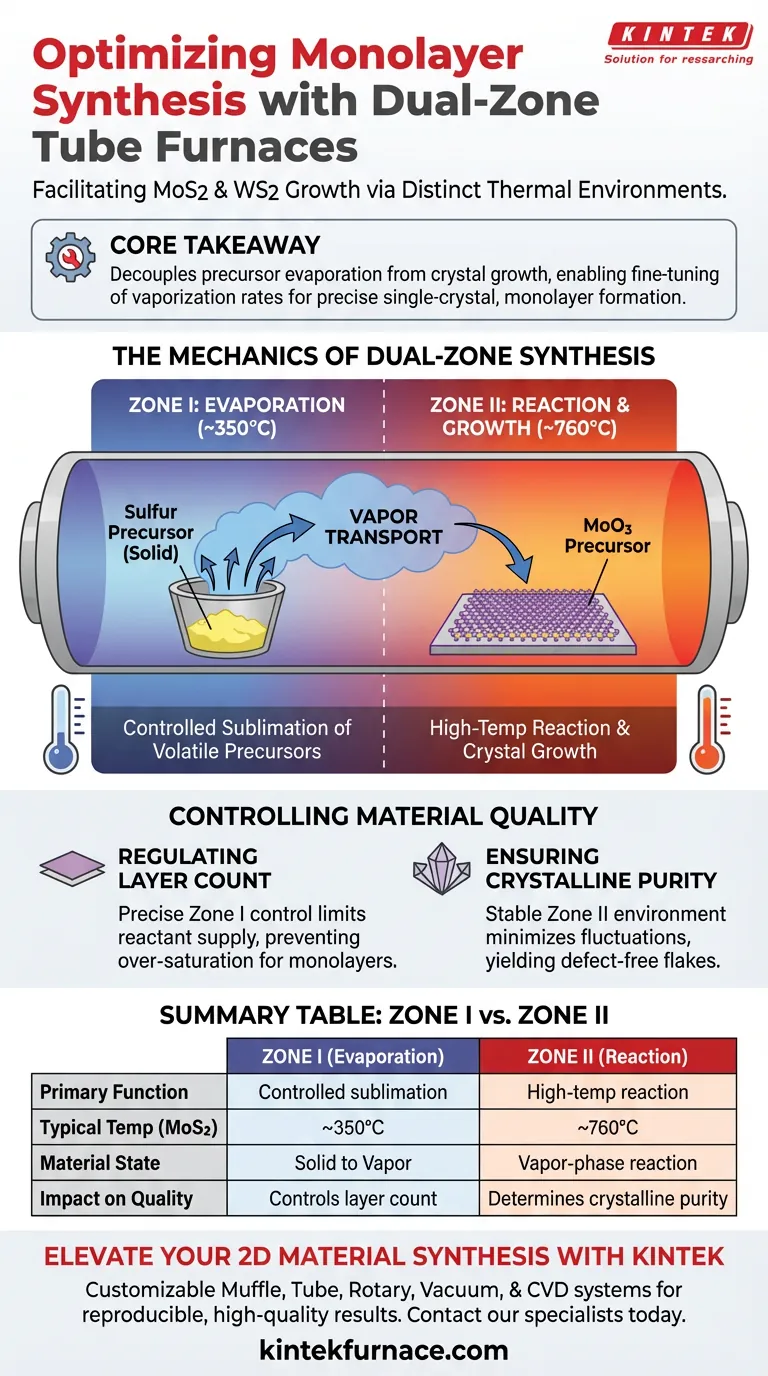

La Mecánica de la Síntesis de Doble Zona

Control Independiente de Temperatura

La característica definitoria de este horno es su capacidad para mantener simultáneamente diferentes temperaturas en zonas adyacentes.

Para la síntesis de disulfuro de molibdeno (MoS2), la nota de referencia principal indica que la Zona I puede ajustarse a 350 °C mientras que la Zona II se calienta a 760 °C.

Esta independencia permite que el sistema acomode materiales con propiedades físicas muy diferentes dentro del mismo flujo de proceso.

Gestión de la Volatilidad de los Precursores

La síntesis de dicalcogenuros de metales de transición (TMDs) generalmente involucra dos precursores: un óxido metálico (como MoO3) y un calcógeno (como polvo de azufre).

El azufre es muy volátil y se sublima a temperaturas relativamente bajas. Si se expone inmediatamente a altas temperaturas, se evaporaría instantáneamente, lo que llevaría a una reacción incontrolada.

La primera zona de menor temperatura asegura que el azufre se sublime a una tasa constante y controlada antes de ser transportado río abajo.

Transporte Controlado de Vapor

Una vez sublimados, los vapores precursores deben moverse hacia el sustrato para reaccionar.

La configuración de doble zona crea un gradiente térmico específico que impulsa el transporte de estos vapores.

El vapor de azufre viaja desde la Zona I más fría hacia la Zona II más caliente, donde reacciona con el vapor de óxido metálico y se deposita en el sustrato.

Control de la Calidad del Material

Regulación del Número de Capas

El objetivo final en este contexto es a menudo lograr una "monocapa", un material de un solo molécula de espesor.

Al regular con precisión la temperatura de evaporación en la primera zona, se controla efectivamente el "suministro" de reactivos.

Esto evita la sobresaturación del sustrato, permitiendo detener el crecimiento en una sola capa en lugar de permitir la formación de cristales masivos.

Garantía de Pureza Cristalina

Un entorno térmico estable es innegociable para materiales electrónicos de alta calidad.

El horno tubular proporciona un entorno térmico uniforme que minimiza las fluctuaciones durante la fase de crecimiento.

Esta estabilidad es esencial para determinar la calidad cristalina y las dimensiones físicas de las escamas resultantes de MoS2 o WS2.

Comprensión de las Compensaciones

Sensibilidad a los Parámetros

Si bien los hornos de doble zona ofrecen precisión, introducen complejidad en cuanto a los parámetros del proceso.

La interacción entre las dos zonas significa que una ligera desviación en la zona de evaporación (Zona I) puede alterar drásticamente la estequiometría en la zona de reacción (Zona II).

Gestión del Gradiente

El área de transición entre las dos zonas de temperatura debe considerarse cuidadosamente.

Si el gradiente térmico no se gestiona correctamente, los precursores pueden condensarse prematuramente entre las zonas antes de llegar al sustrato objetivo.

Tomando la Decisión Correcta para su Objetivo

Si está configurando un protocolo de síntesis para materiales 2D, considere cómo las capacidades del horno se alinean con sus objetivos específicos:

- Si su enfoque principal es la calidad cristalina: Priorice la regulación precisa de la Zona II (la zona de reacción) para garantizar un entorno térmico uniforme para el crecimiento de escamas sin defectos.

- Si su enfoque principal es el control del espesor de la capa: Concéntrese en el control independiente de la Zona I (la zona de evaporación) para limitar estrictamente la tasa de suministro del precursor volátil (azufre).

La configuración de doble zona transforma efectivamente la variable caótica de la presión de vapor en una constante ajustable, haciendo posible la síntesis reproducible de monocapas.

Tabla Resumen:

| Característica | Zona I (Evaporación) | Zona II (Reacción) |

|---|---|---|

| Función Principal | Sublimación controlada de precursores volátiles (ej. Azufre) | Reacción a alta temperatura y crecimiento cristalino (ej. MoO3 + S) |

| Temp. Típica (MoS2) | ~350°C | ~760°C |

| Estado del Material | Transición de Sólido a Vapor | Reacción y deposición en fase vapor |

| Impacto en la Calidad | Controla el número de capas y la tasa de suministro | Determina la pureza cristalina y el tamaño de la escama |

Mejore su Síntesis de Materiales 2D con KINTEK

Los gradientes térmicos precisos son el secreto para un crecimiento de monocapa impecable. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus demandas de investigación específicas. Ya sea que esté sintetizando MoS2, WS2 o heterostructuras complejas, nuestros hornos de doble zona proporcionan el control de temperatura independiente y la estabilidad requeridos para obtener resultados reproducibles y de alta calidad.

¿Listo para optimizar su proceso de CVD? Contacte a nuestros especialistas de laboratorio hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- Weihu Kong, Jie Ma. Excitonic Evolution in WS2/MoS2 van der Waals Heterostructures Turned by Out-of-Plane Localized Pressure. DOI: 10.3390/app14052179

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la función principal de un horno tubular en la evaluación de la acidez del humo de los materiales de cable? Lograr pruebas precisas

- ¿Cuál es el tamaño máximo de muestra que puede alojar el horno tubular de 3 zonas? Optimice para calentamiento uniforme y CVD

- ¿Por qué son importantes los hornos tubulares en las pruebas e investigación de materiales? Desbloquee la precisión para el desarrollo de materiales avanzados

- ¿Cuál es el papel de un horno tubular en la producción de biocarbón primario? Perspectivas expertas sobre la pirólisis de la caña de azúcar

- ¿Cómo impacta la diversificación de los hornos de tubo de vacío en el mercado? Desbloquee Soluciones Especializadas para Materiales Avanzados

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares de cuarzo? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Qué papel juega un horno tubular dentro de un sistema de adsorción de lecho fijo? Guía de evaluación del rendimiento de Se/PPS

- ¿Qué papel juega un sistema de reactor de tubo de cuarzo en la evaluación de MSR? Guía experta sobre precisión cinética