Un horno tubular de doble zona de temperatura es el instrumento fundamental para transformar la biomasa cruda en materiales de carbono estructurados y de alto rendimiento. Funciona proporcionando un entorno estrictamente controlado y libre de oxígeno donde puede ocurrir un procesamiento térmico multietapa simultáneamente o secuencialmente. Al establecer gradientes de temperatura distintos, permite que reacciones de pirólisis específicas tengan lugar en intervalos exactos, evitando que la biomasa se queme hasta convertirse en ceniza y, en cambio, la convierte en un esqueleto de carbono estable.

Conclusión Clave Mientras que los hornos estándar ofrecen calor, un horno de doble zona de temperatura ofrece arquitectura de proceso. Su capacidad para ejecutar curvas de calentamiento multietapa permite la separación precisa de la liberación de volátiles y el endurecimiento estructural, asegurando que el material de carbono final posea la porosidad y conductividad deseadas.

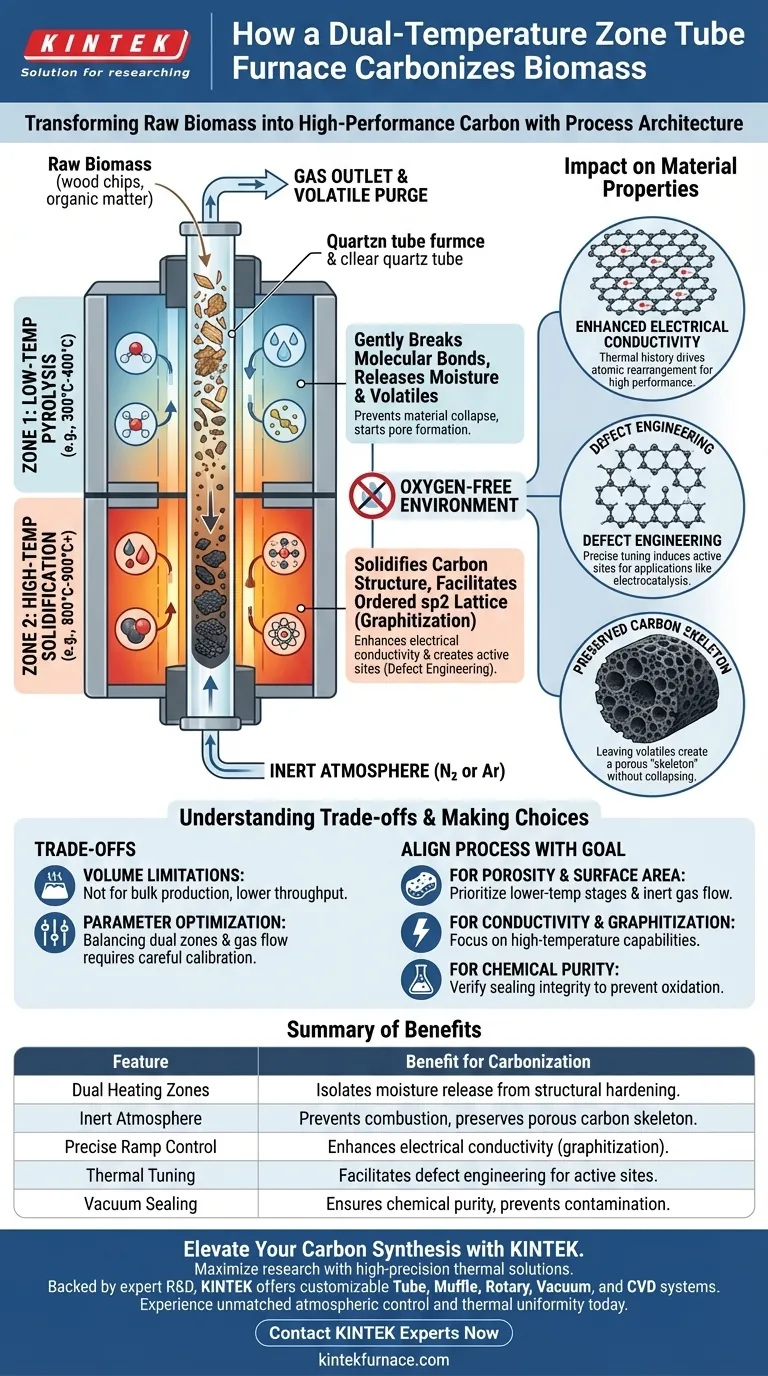

La Mecánica de la Carbonización Multietapa

Permitiendo Curvas de Calentamiento Complejas

La característica definitoria de este equipo es la capacidad de crear y controlar dos zonas de temperatura separadas dentro del mismo tubo.

Esto permite a los investigadores diseñar curvas de calentamiento multietapa que los hornos de zona única no pueden replicar. Puede someter la biomasa a un perfil de temperatura específico a medida que se mueve a través del tubo, o mantener diferentes partes de la muestra a diferentes temperaturas para estudiar los efectos del gradiente.

Aislamiento de las Reacciones de Pirólisis

La carbonización de la biomasa implica varias fases de descomposición química.

La configuración de doble zona le permite dirigirse a reacciones de pirólisis específicas en diferentes zonas. Por ejemplo, una zona se puede ajustar a una temperatura más baja para descomponer suavemente los enlaces moleculares y liberar humedad, mientras que la segunda zona opera a una temperatura más alta para solidificar la estructura del carbono.

Control Atmosférico y Pureza Química

Garantizando un Entorno Libre de Oxígeno

La carbonización requiere calor sin combustión. Si hay oxígeno presente, la biomasa simplemente se quema.

El horno tubular utiliza mecanismos de sellado superiores para mantener una atmósfera inerte de alta pureza. Al purgar continuamente el tubo con gases inertes como nitrógeno (N2) o argón (Ar), el sistema previene reacciones secundarias oxidativas que destruirían el material o introducirían impurezas.

Preservación del Esqueleto de Carbono

La atmósfera inerte es fundamental para la estructura física del material.

A medida que el horno calienta la biomasa (a menudo entre 300 °C y 900 °C, dependiendo de la etapa), se liberan volátiles orgánicos. Debido a que se previene la oxidación, estos volátiles que salen crean un "esqueleto" poroso en lugar de hacer que el material colapse, preparando efectivamente el escenario para una alta área superficial y estabilidad estructural.

Impacto en las Propiedades del Material

Mejora de la Conductividad Eléctrica

Para aplicaciones que requieren materiales conductores, como la fabricación de electrodos, el historial térmico es vital.

El tratamiento a alta temperatura dentro del horno tubular facilita la reorganización de los átomos de carbono. Este proceso, que a menudo implica una desoxigenación profunda, ayuda a formar una red hibridada sp2 altamente ordenada (grafización), creando los caminos conductores necesarios para el rendimiento electrónico.

Ingeniería de Defectos

Más allá de la carbonización básica, el entorno del horno se puede ajustar para mejorar la actividad electroquímica.

El tratamiento térmico preciso puede inducir defectos de vacancia de carbono específicos dentro de la estructura del material. Estos defectos no son errores; a menudo sirven como sitios activos que aumentan significativamente el rendimiento en aplicaciones como la evolución catalítica de cloro.

Comprensión de las Compensaciones

Limitaciones de Volumen

Los hornos tubulares están inherentemente limitados por el diámetro del tubo.

Si bien ofrecen un control inigualable para la investigación y la síntesis de materiales de alto valor, no están diseñados para la producción a granel. El rendimiento es significativamente menor que el de los hornos rotatorios industriales o los hornos de caja grandes.

Complejidad de la Optimización de Parámetros

Con zonas duales vienen más variables.

Equilibrar las tasas de flujo de gas, las velocidades de rampa de temperatura y la interacción entre las dos zonas de temperatura requiere una calibración cuidadosa. Un gradiente térmico incorrecto entre las zonas puede provocar una carbonización desigual o un choque térmico en el tubo cerámico.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular de doble zona de temperatura, alinee su proceso con sus objetivos de materiales específicos:

- Si su enfoque principal es la Porosidad y el Área Superficial: Priorice el flujo de gas inerte y las etapas de menor temperatura (300 °C–400 °C) para garantizar que los componentes volátiles se eliminen lentamente sin colapsar la estructura de los poros.

- Si su enfoque principal es la Conductividad y la Grafización: Concéntrese en las capacidades de alta temperatura (800 °C+) para impulsar la reorganización atómica en una red sp2 ordenada.

- Si su enfoque principal es la Pureza Química: Asegúrese de que la integridad del sellado se verifique antes de cada ejecución para evitar que incluso trazas de oxígeno causen reacciones secundarias de oxidación.

El horno de doble zona de temperatura transforma la carbonización de un proceso de quema rudimentario en un acto preciso de ingeniería química.

Tabla Resumen:

| Característica | Beneficio para la Carbonización de Biomasa |

|---|---|

| Zonas de Calentamiento Dobles | Crea gradientes térmicos complejos para aislar la liberación de humedad del endurecimiento estructural. |

| Atmósfera Inerte | Previene la combustión y la oxidación, preservando el esqueleto de carbono poroso. |

| Control Preciso de Rampa | Mejora la conductividad eléctrica a través de la formación de una red sp2 ordenada (grafización). |

| Ajuste Térmico | Facilita la ingeniería de defectos para crear sitios activos para aplicaciones electrocatalíticas. |

| Sellado al Vacío | Asegura la pureza química al purgar volátiles y prevenir la contaminación atmosférica. |

Mejore su Síntesis de Carbono con KINTEK

Maximice su potencial de investigación con soluciones térmicas de alta precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Tubo, Mufla, Rotatorios, Vacío y CVD.

Ya sea que esté diseñando catalizadores de alta área superficial o electrodos de carbono conductores, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento de biomasa. Experimente un control atmosférico y una uniformidad térmica inigualables hoy mismo.

Contacte a los Expertos de KINTEK Ahora

Guía Visual

Referencias

- Tiantian Qi, Quanyuan Wei. The Effect of Corn Stover Carbon-Based Bimetallic Catalysts on the Depolarization Electrolysis Reaction of Sulfur Dioxide for Hydrogen Production. DOI: 10.3390/catal15010093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué entorno de proceso específico proporciona un horno tubular para la teluración de PtTe2? Lograr alta cristalinidad

- ¿Cuáles son las características clave de un horno tubular vertical? Maximice la eficiencia en laboratorios de alta temperatura

- ¿Cómo convierte energía un horno tubular para lograr el calentamiento? Domine el control térmico preciso para su laboratorio

- ¿Cuáles son los beneficios de usar un horno tubular de alto vacío para recubrimientos de Ti-Si-C-Mo? Maximizar el rendimiento del recubrimiento

- ¿Qué papel juega un horno de tubo vertical en la fundición por reducción de ferroníquel? Simulación experta de procesos

- ¿Qué papel juega un horno tubular controlado por vacío en el tratamiento de Ti2AlN? Domina la transición de fase hexagonal MAX

- ¿Cómo garantizan los hornos de secado de precisión y los hornos programables el rendimiento de los composites de nitruro metálico/TiO2? Guía de expertos

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura