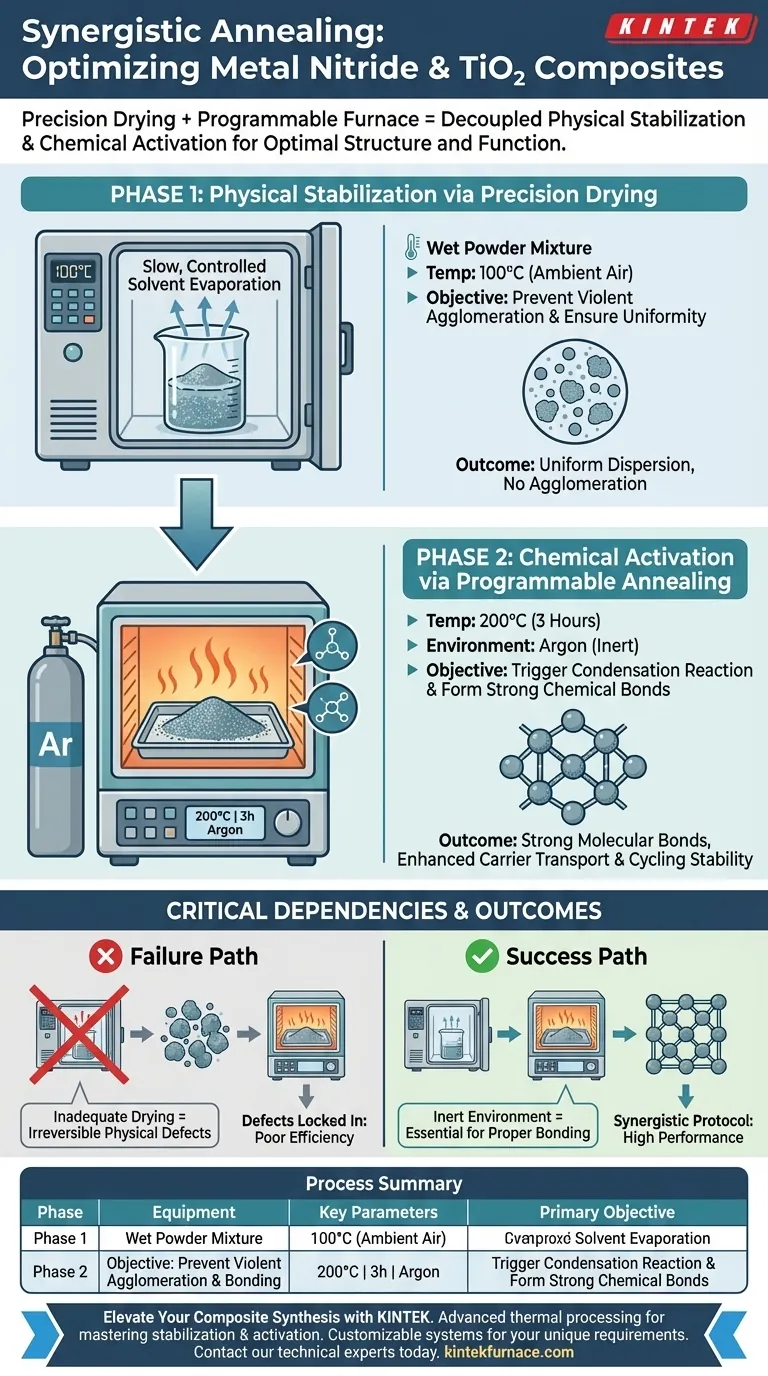

La sinergia entre los hornos de secado de precisión y los hornos programables sirve para desacoplar la estabilización física de la activación química, asegurando que el material compuesto logre una estructura y función óptimas.

El horno de secado opera a 100 °C para evaporar lentamente los disolventes, evitando el daño estructural causado por la pérdida rápida de humedad. Esto prepara el material para el horno programable, que ejecuta un ciclo de recocido de 200 °C en un ambiente de argón para forjar fuertes enlaces químicos, mejorando directamente la eficiencia del transporte de portadores y la estabilidad del ciclo.

Para lograr composites de alto rendimiento, primero debe preservar la dispersión de las partículas y luego activar la química de la superficie. El horno de secado previene el defecto físico de la aglomeración, creando la base necesaria para que el horno active las reacciones de condensación química que impulsan el rendimiento eléctrico.

Fase 1: Estabilización física mediante secado de precisión

La primera etapa del proceso se centra enteramente en la morfología física de la mezcla de nitruro metálico y dióxido de titanio.

Evaporación controlada de disolventes

Se ajusta un horno de secado de precisión a una temperatura constante de 100 °C.

Esta temperatura moderada asegura que los disolventes dentro de la mezcla se evaporen lenta y consistentemente.

Prevención de defectos estructurales

El objetivo principal de esta fase es evitar la aglomeración violenta.

Si los disolventes se eliminan demasiado rápido o de manera desigual, las partículas del polvo se agrupan, creando inconsistencias estructurales.

Al eliminar lentamente la humedad, el horno evita la retención de humedad que de otro modo alteraría la uniformidad del composite.

Fase 2: Activación química mediante recocido programable

Una vez estabilizada la estructura física, el material se transfiere a un horno programable para su procesamiento químico.

Activación de la reacción de condensación

El horno realiza un tratamiento de recocido a 200 °C durante 3 horas en un ambiente de argón.

Este perfil térmico específico activa una reacción de condensación entre los grupos hidroxilo de la superficie.

Formación de fuertes enlaces químicos

Esta reacción crea fuertes enlaces químicos entre el nitruro metálico y la superficie del dióxido de titanio.

Estos enlaces son el mecanismo crítico que une los dos materiales a nivel molecular.

Mejora de las métricas de rendimiento

La formación de estos enlaces se traduce directamente en una mejora del rendimiento del dispositivo.

Específicamente, mejora significativamente la eficiencia del transporte de portadores, permitiendo que los electrones se muevan más libremente a través del composite.

También mejora la estabilidad del ciclo, asegurando que el material mantenga su rendimiento durante el uso repetido.

Dependencias críticas del proceso

Comprender la relación entre estos dos pasos es vital para obtener resultados consistentes. Aquí es donde a menudo ocurren fallos en el proceso.

La consecuencia de un secado inadecuado

Si la fase de secado se apresura o la temperatura es demasiado alta, el polvo se aglomerará antes de llegar al horno.

El horno no puede corregir la aglomeración física; simplemente fijará los defectos químicamente, lo que resultará en una pobre eficiencia de transporte.

La necesidad del ambiente inerte

La etapa del horno requiere específicamente un ambiente de argón.

Sin esta atmósfera inerte, las altas temperaturas requeridas para la reacción de condensación podrían provocar una oxidación no deseada, degradando el nitruro metálico en lugar de unirlo al dióxido de titanio.

Optimización de su protocolo de recocido

Para asegurar que sus composites logren el mayor rendimiento posible, priorice la configuración de su equipo en función del resultado específico que necesite controlar.

- Si su enfoque principal es la Morfología (Estructura): Priorice la fase del horno de secado de precisión para garantizar una evaporación lenta y uniforme del disolvente que evite la aglomeración de partículas.

- Si su enfoque principal es la Conductividad (Rendimiento): Asegúrese de que el horno programable mantenga una atmósfera estricta de argón a 200 °C para maximizar la reacción de condensación y la formación de enlaces químicos.

Al respetar el papel distinto de cada etapa térmica, transforma una simple mezcla en un material compuesto altamente estable y eficiente.

Tabla resumen:

| Fase del proceso | Tipo de equipo | Parámetros clave | Objetivo principal |

|---|---|---|---|

| Fase 1: Estabilización física | Horno de secado de precisión | 100 °C, Aire ambiente | Prevenir la aglomeración y asegurar una evaporación uniforme del disolvente |

| Fase 2: Activación química | Horno programable | 200 °C, 3 h, Ambiente de argón | Activar reacciones de condensación y formar fuertes enlaces moleculares |

| Resultado crítico | Protocolo sinérgico | Procesamiento secuencial | Alta eficiencia de transporte de portadores y estabilidad del ciclo |

Mejore la síntesis de sus composites con KINTEK

La precisión en el procesamiento térmico es la diferencia entre el fallo del material y la innovación de alto rendimiento. KINTEK proporciona el equipo de laboratorio avanzado necesario para dominar tanto la estabilización física como la activación química.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de secado de precisión, todos totalmente personalizables para satisfacer sus requisitos únicos de recocido. Ya sea que esté optimizando la dispersión de partículas o forjando enlaces moleculares en ambientes inertes, KINTEK garantiza que su laboratorio tenga la fiabilidad que merece.

¿Listo para optimizar su protocolo de recocido? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su investigación.

Guía Visual

Referencias

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de tubo de calentamiento por microondas? Logre un procesamiento de materiales rápido, uniforme y eficiente

- ¿Cómo facilita el diseño de un horno tubular de doble zona la conversión precisa de fosfuro metálico? Optimizar las heterouniones

- ¿Cuáles son los beneficios clave de usar hornos de tubo partido? Desbloquee acceso y control superiores para su laboratorio

- ¿Qué condiciones físicas proporcionan los hornos tubulares de alta temperatura para la cinética de los gases de combustión? Simulación Térmica de Precisión

- ¿Cuál es el papel específico de un horno tubular en la síntesis de borato de cobalto y sodio (NCBO)? Lograr cristales puros

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cuál es el papel de un horno de tubo de vacío en la carbonización de biomasa? Logre precisión en la síntesis de carbono poroso

- ¿Por qué es significativa la orientación vertical de un horno de tubo de caída? Desbloquee un control de proceso y una eficiencia superiores