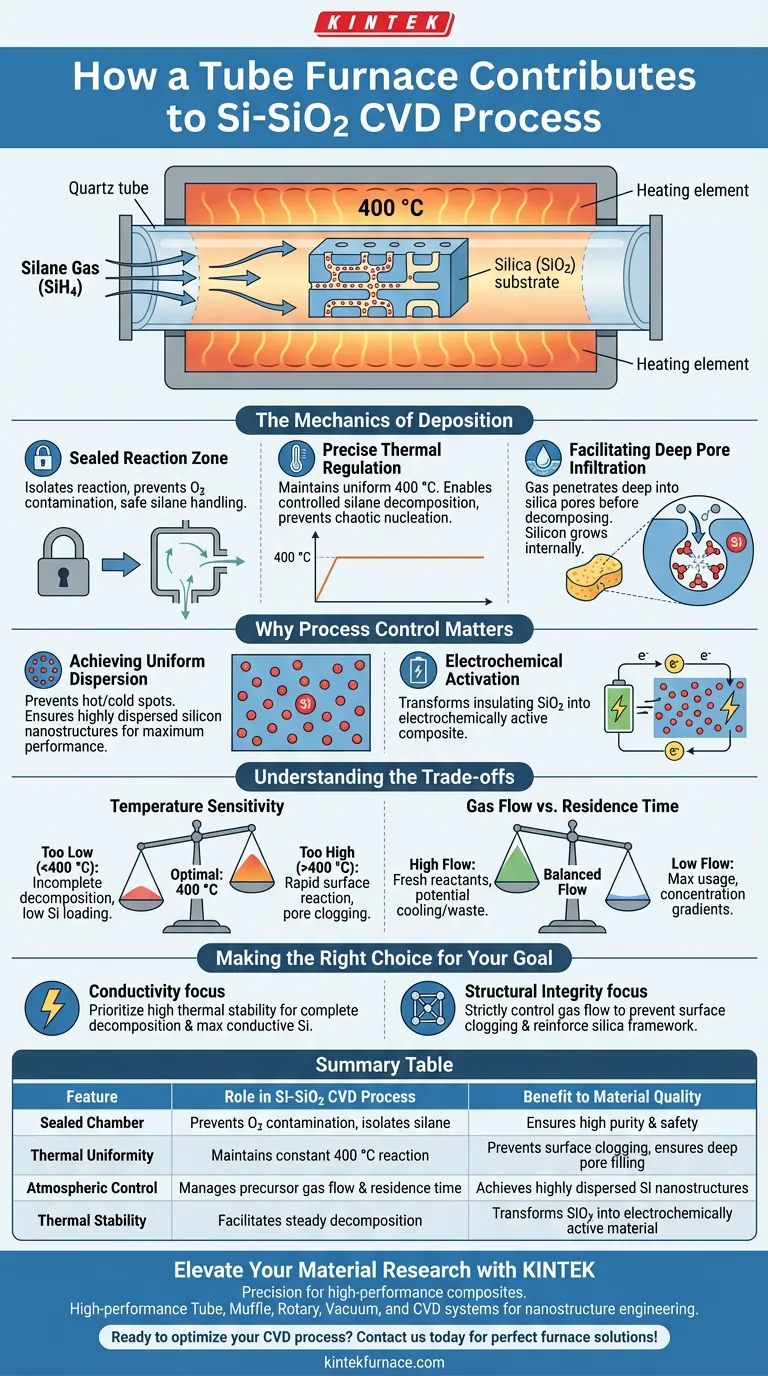

Un horno tubular de alta temperatura sirve como cámara de reacción crítica para sintetizar composites de Si-SiO2 mediante deposición química de vapor (CVD). Proporciona un entorno sellado y térmicamente estable que permite que el gas silano penetre en un marco de sílice poroso. Al mantener una temperatura de reacción precisa, típicamente alrededor de 400 °C, el horno asegura que el gas se descomponga uniformemente dentro de los nanoporos en lugar de en la superficie.

Conclusión clave: El horno tubular no es simplemente una fuente de calor; es una herramienta de precisión que sincroniza la temperatura y el flujo de gas para impulsar el llenado interno de los poros. Esta descomposición controlada transforma la sílice aislante en un composite electroquímicamente activo con nanoestructuras de silicio altamente dispersas.

La Mecánica de la Deposición

Creación de una Zona de Reacción Sellada

El papel fundamental del horno tubular es aislar la reacción del entorno externo. Para la preparación de Si-SiO2, el horno mantiene una cámara herméticamente sellada que previene la contaminación por oxígeno.

Este aislamiento es vital para la seguridad y la pureza, ya que permite la introducción controlada de precursores volátiles como el gas silano sin el riesgo de combustión externa u oxidación.

Regulación Térmica Precisa

El éxito en la CVD depende del mantenimiento de una ventana cinética específica. El horno tubular proporciona una temperatura constante y uniforme, específicamente alrededor de 400 °C para esta aplicación.

A esta temperatura, la energía térmica es suficiente para desencadenar la descomposición del silano, pero lo suficientemente controlada como para evitar una nucleación rápida y caótica. Esta estabilidad asegura que la reacción ocurra a una velocidad constante en todo el lote.

Facilitación de la Infiltración Profunda de Poros

El diseño del horno permite que el gas reactivo fluya continuamente sobre y a través del sustrato de sílice. Debido a que el entorno térmico es uniforme, el gas silano puede penetrar profundamente en el marco de sílice poroso antes de descomponerse.

Esta deposición "dentro del poro" es lo que distingue a un composite de alta calidad. En lugar de recubrir el exterior, el silicio crece dentro de los vacíos, creando una estructura robusta e interconectada.

Por Qué Importa el Control del Proceso

Lograr una Dispersión Uniforme

Sin el perfil térmico estable proporcionado por el horno tubular, el silicio se depositaría de manera desigual. Los puntos calientes podrían causar bloqueos en las aberturas de los poros, mientras que los puntos fríos dejarían los precursores sin reaccionar.

El horno asegura que las nanoestructuras de silicio estén altamente dispersas en toda la matriz. Esta distribución uniforme es esencial para maximizar el rendimiento del material.

Activación Electroquímica

La sílice (SiO2) es naturalmente aislante, lo que limita su utilidad en aplicaciones electrónicas o de almacenamiento de energía. El proceso del horno tubular activa eficazmente el material.

Al depositar con éxito silicio conductor dentro de la estructura de sílice aislante, el horno transforma el precursor en un composite electroquímicamente activo capaz de almacenar y transferir carga.

Comprender las Compensaciones

Sensibilidad a la Temperatura

Si bien se citan 400 °C como óptimos para esta reacción específica de Si-SiO2, la desviación puede arruinar el producto.

Si la temperatura es demasiado baja, el silano no se descompondrá por completo, lo que resultará en una baja carga de silicio. Si es demasiado alta, la reacción puede ocurrir demasiado rápido en la superficie, sellando los poros ("obstrucción de poros") y dejando el interior vacío.

Flujo de Gas vs. Tiempo de Residencia

El horno tubular permite el control del flujo de gas, pero esto introduce una variable que debe equilibrarse.

Un alto flujo de gas asegura que los reactivos frescos lleguen al sustrato, pero puede enfriar la zona de reacción o desperdiciar precursores. Un flujo bajo maximiza el uso, pero crea gradientes de concentración, lo que puede llevar a una deposición desigual a lo largo del tubo.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su composite de Si-SiO2, debe adaptar los parámetros del horno a los requisitos específicos de su material.

- Si su enfoque principal es la Conductividad: Priorice una alta estabilidad térmica para asegurar la descomposición completa del silano, maximizando la cantidad de silicio conductor depositado dentro de la matriz.

- Si su enfoque principal es la Integridad Estructural: controle estrictamente la tasa de flujo de gas para evitar la obstrucción de la superficie, asegurando que el silicio llene los poros internos para reforzar el marco de sílice.

Al dominar los controles térmicos y atmosféricos del horno tubular, convierte un elemento calefactor estándar en un instrumento de precisión para la ingeniería de nanoestructuras.

Tabla Resumen:

| Característica | Rol en el Proceso CVD de Si-SiO2 | Beneficio para la Calidad del Material |

|---|---|---|

| Cámara Sellada | Previene la contaminación por oxígeno y aísla el gas silano. | Asegura alta pureza y seguridad del proceso. |

| Uniformidad Térmica | Mantiene una ventana de reacción constante de 400 °C. | Previene la obstrucción de la superficie y asegura el llenado profundo de los poros. |

| Control Atmosférico | Gestiona el flujo de gas precursor y el tiempo de residencia. | Logra nanoestructuras de silicio altamente dispersas. |

| Estabilidad Térmica | Facilita la descomposición constante de los precursores. | Transforma el SiO2 aislante en material electroquímicamente activo. |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un recubrimiento superficial y un composite de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la ingeniería de nanoestructuras. Ya sea que esté sintetizando composites de Si-SiO2 o desarrollando materiales energéticos de próxima generación, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar su proceso CVD? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno tubular de zona única en la síntesis de ZnPS3? Domina el perfil térmico para materiales en capas

- ¿Qué entorno de proceso proporciona un horno tubular para la carbonización de cáscaras de maní? Lograr porosidad de alta calidad

- ¿Cuáles son las características de seguridad y usabilidad de los hornos de tubo? Esencial para el Procesamiento Preciso de Materiales

- ¿En qué se diferencia un horno tubular de un horno mufla? Elija el horno adecuado para su laboratorio

- ¿Qué es un horno tubular de atmósfera? Desbloquee el procesamiento preciso a alta temperatura

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se necesita un horno tubular de alta temperatura con protección inerte para PCFC? Master Carbonización para Compuestos

- ¿Qué es un Horno Tubular? Domine el Calentamiento de Precisión para Materiales Sensibles