En esencia, un horno tubular de atmósfera es un equipo especializado de alta temperatura diseñado para calentar materiales dentro de una cámara sellada. Su característica definitoria es el control preciso que ofrece sobre el entorno gaseoso, o "atmósfera", que rodea la muestra, lo que permite procesos que serían imposibles al aire libre. Esta capacidad es fundamental en la ciencia de los materiales, la ingeniería química y la fabricación avanzada.

El verdadero valor de un horno tubular de atmósfera no es meramente su capacidad para alcanzar altas temperaturas, sino su poder para crear y mantener un entorno químico puro y personalizado. Este control previene reacciones no deseadas y permite la síntesis de materiales altamente avanzados.

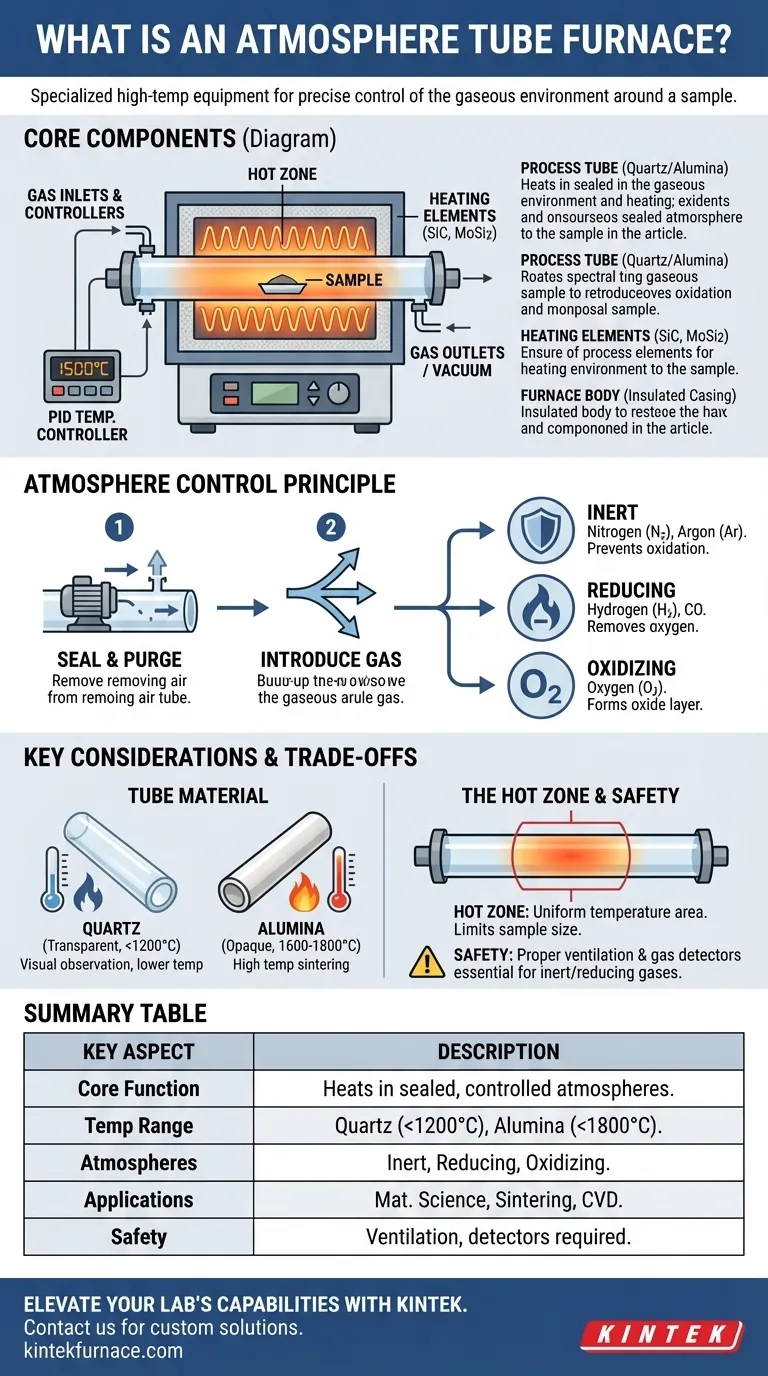

Cómo funciona un horno tubular de atmósfera

Un horno tubular de atmósfera integra varios sistemas clave para crear un entorno de procesamiento altamente controlado. Comprender estos componentes aclara su función y versatilidad.

Los componentes principales

El horno es un sistema de partes interconectadas, cada una con un rol específico.

-

El cuerpo del horno: Es la carcasa exterior aislada, típicamente de acero, que contiene los elementos calefactores y proporciona soporte estructural. Su función principal es contener el calor y asegurar la eficiencia energética.

-

Elementos calefactores: Son los encargados de generar el calor. La mayoría de los hornos de laboratorio modernos utilizan elementos de resistencia eléctrica de larga duración, como carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2), colocados alrededor del tubo de proceso.

-

El tubo de proceso: Este es el corazón del horno. Es un tubo hueco, hecho de un material apropiado para la temperatura objetivo y el entorno químico, que pasa a través de la cámara de calentamiento. Sus muestras se colocan dentro de este tubo.

-

Los sistemas de control: Esto incluye un controlador de temperatura (típicamente un controlador PID conectado a un termopar) para una regulación precisa del calor y un controlador de atmósfera (entradas de gas, válvulas y medidores de flujo) para gestionar el tipo, la presión y la tasa de flujo de gases dentro del tubo.

El principio del control de atmósfera

El proceso comienza sellando la muestra dentro del tubo de proceso. Luego, el sistema purga el aire ambiente usando una bomba de vacío o lavándolo con un gas específico.

Una vez que se elimina el aire, se introduce y se mantiene la atmósfera deseada. Esta puede ser:

- Inerte: Utilizando gases como Nitrógeno (N2) o Argón (Ar) para crear un ambiente neutro que prevenga la oxidación y la contaminación.

- Reductora: Utilizando gases como Hidrógeno (H2) o Monóxido de Carbono (CO) para eliminar activamente el oxígeno de un material (p. ej., reduciendo un óxido metálico).

- Oxidante: Utilizando gases como Oxígeno (O2) para formar intencionalmente una capa de óxido en la superficie de un material.

Lograr una temperatura precisa

Un sensor de termopar colocado cerca del tubo de proceso mide constantemente la temperatura. Estos datos se envían a un controlador PID (Proporcional-Integral-Derivativo), que ajusta inteligentemente la potencia enviada a los elementos calefactores para mantener una temperatura estable y uniforme con mínima fluctuación.

Comprensión de las compensaciones y consideraciones clave

Aunque es potente, un horno tubular de atmósfera tiene limitaciones y requiere una cuidadosa consideración de sus componentes y procedimientos operativos.

El material del tubo de proceso dicta el uso

La elección del material del tubo es el factor más importante que limita el funcionamiento del horno.

- Cuarzo: Transparente y relativamente económico, pero típicamente limitado a temperaturas por debajo de 1100-1200°C. Es excelente para procesos donde se necesita observación visual.

- Alúmina (Cerámica): Opaca pero capaz de manejar temperaturas muy altas (1600-1800°C). Es el estándar para la sinterización y el recocido a alta temperatura.

- Acero/aleaciones resistentes al calor: Útiles para aplicaciones específicas donde se necesita resistencia al choque térmico, pero tienen límites de temperatura más bajos que las cerámicas y pueden reaccionar con ciertos gases de proceso.

La "Zona Caliente" y la Uniformidad

Los elementos calefactores crean una "zona caliente" central donde la temperatura es más uniforme. La longitud de esta zona determina el tamaño máximo de una muestra que puede procesarse de manera uniforme. Para muestras más grandes o más largas, puede ser necesario un horno de tres zonas con controladores independientes para cada zona para asegurar la uniformidad de la temperatura.

Seguridad con los gases de proceso

Trabajar con atmósferas controladas introduce riesgos inherentes. Los gases inertes como el nitrógeno y el argón son asfixiantes, mientras que los gases reductores como el hidrógeno son altamente inflamables. Una configuración segura requiere ventilación adecuada, detectores de fugas de gas y protocolos de seguridad establecidos para el manejo de cilindros de gas presurizado.

Tomar la decisión correcta para su proceso

La selección de la configuración correcta del horno depende enteramente de su objetivo científico o industrial específico.

- Si su enfoque principal es el recocido de metales de alta pureza: Priorice un horno con un sistema de vacío de alta calidad para eliminar todo el aire antes de volver a llenar con un gas inerte como el argón.

- Si su enfoque principal es la sinterización de cerámica a alta temperatura: Es esencial un horno con un tubo de alúmina de alta pureza capaz de alcanzar temperaturas superiores a 1500°C.

- Si su enfoque principal es la síntesis experimental como la deposición química de vapor (CVD): Concéntrese en un sistema con controladores de flujo másico precisos para múltiples líneas de gas y enclavamientos de seguridad integrados.

En última instancia, elegir el horno tubular de atmósfera adecuado requiere una comprensión clara de su material, su temperatura objetivo y el entorno químico específico que exige su proceso.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Calienta materiales en una cámara sellada con atmósferas de gas controladas para procesos especializados. |

| Rango de temperatura | Varía según el material del tubo: Cuarzo (hasta 1200°C), Alúmina (hasta 1800°C), Aleaciones de acero (límites inferiores). |

| Tipos de atmósfera | Inerte (ej. N2, Ar), Reductora (ej. H2, CO), Oxidante (ej. O2). |

| Aplicaciones | Ciencia de materiales, ingeniería química, recocido de metales, sinterización de cerámica, síntesis CVD. |

| Consideraciones de seguridad | Los riesgos incluyen asfixia por gases inertes e inflamabilidad por gases reductores; requiere ventilación y detectores. |

Eleve las capacidades de su laboratorio con KINTEK

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para la precisión y la fiabilidad. Con una gran capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea para el recocido de metales, la sinterización de cerámica o la síntesis CVD.

Contáctenos hoy para discutir cómo nuestros hornos tubulares de atmósfera pueden mejorar sus procesos e impulsar la innovación en su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico