En esencia, la configuración del horno de tubo dividido gira en torno a cinco áreas clave: rendimiento térmico, dimensiones físicas, control de atmósfera, accesorios de proceso y sistemas de control. Las opciones principales le permiten especificar la temperatura máxima, el tamaño de la zona calentada, el número de zonas de calentamiento independientes y si el horno puede operar bajo vacío o en un ambiente de gas controlado.

El objetivo de la configuración del horno no es maximizar cada especificación, sino alinear con precisión las capacidades del horno con los requisitos térmicos y atmosféricos de su material o proceso específico. Una configuración desajustada conduce a una operación ineficiente, malos resultados y costos innecesarios.

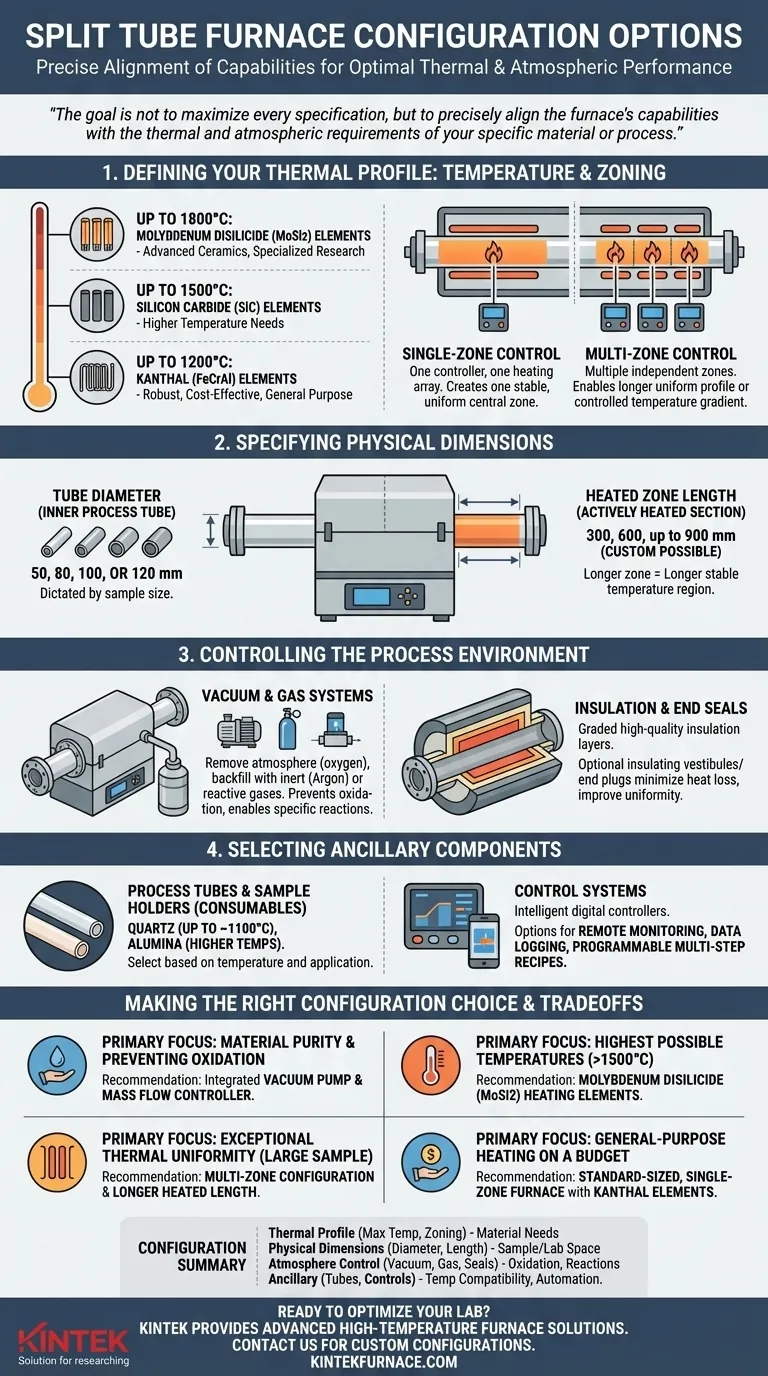

1. Definición de su perfil térmico: Temperatura y zonificación

La función principal del horno es ofrecer un perfil térmico preciso. Sus primeras decisiones se centrarán en qué tan caliente debe llegar y cuán uniforme debe ser ese calor.

Temperatura máxima de funcionamiento

La temperatura máxima del horno dicta el tipo de elemento calefactor utilizado. Esta es una elección fundamental que afecta el costo y el rango de aplicación.

- Hasta 1200°C: Estos hornos generalmente utilizan elementos de aleación Kanthal (FeCrAl), que son robustos y rentables para aplicaciones de propósito general.

- Hasta 1500°C: Los hornos en este rango requieren elementos de Carburo de Silicio (SiC).

- Hasta 1800°C: Alcanzar las temperaturas más altas requiere elementos de Disiliciuro de Molibdeno (MoSi2), necesarios para cerámicas avanzadas e investigación de materiales especializados.

Control de zona única frente a zona múltiple

Esta elección determina el nivel de control que tiene sobre el perfil de temperatura a lo largo de la longitud del tubo.

- Una configuración de zona única tiene un controlador y un conjunto de elementos calefactores. Está diseñada para crear una zona de temperatura estable y uniforme en el centro del horno.

- Una configuración de zona múltiple tiene múltiples zonas de calentamiento y controladores independientes. Esto le permite crear un perfil de temperatura uniforme más largo y preciso o crear intencionalmente un gradiente de temperatura a través de su muestra.

2. Especificación de dimensiones físicas

El tamaño físico del horno debe alojar su muestra y caber dentro de sus instalaciones.

Diámetro del tubo

El diámetro interior del tubo de proceso que alberga el horno es una dimensión crítica. Las opciones estándar generalmente incluyen 50, 80, 100 o 120 mm. La elección correcta está dictada por el tamaño de la muestra que necesita procesar.

Longitud de la zona calentada

Esta dimensión define la longitud de la sección que se calienta activamente. Las longitudes estándar suelen ser de 300 mm o 600 mm, aunque se pueden especificar longitudes personalizadas de hasta 900 mm o más. Se requiere una zona calentada más larga para lograr una región más larga de temperatura estable y uniforme.

3. Control del entorno de proceso

Muchos procesos modernos no se pueden realizar en aire ambiente. El control de la atmósfera es una opción de configuración crítica para prevenir la oxidación y permitir reacciones químicas específicas.

Sistemas de vacío y gas

Los hornos pueden equiparse con bridas, sellos y puertos para conectar un sistema de vacío y un controlador de flujo de gas. Esto le permite eliminar la atmósfera (oxígeno) y rellenar el tubo de proceso con un gas inerte como argón o un gas reactivo según lo requiera su experimento.

Aislamiento y sellos de extremo

Para lograr la máxima eficiencia térmica y un control atmosférico estable, los hornos se construyen con capas graduadas de aislamiento de alta calidad. Se pueden añadir vestíbulos aislantes o tapones finales opcionales a los extremos del tubo para minimizar la pérdida de calor y mejorar la uniformidad de la temperatura.

Comprensión de las compensaciones

Elegir una configuración implica equilibrar el rendimiento con el costo y la complejidad. No existe un único horno "mejor".

Temperatura frente a costo del elemento

Las temperaturas máximas más altas requieren elementos calefactores más caros (MoSi2) y un aislamiento más avanzado. Especificar en exceso la capacidad de temperatura aumenta significativamente el costo inicial del horno.

Complejidad de zona múltiple frente a simplicidad de zona única

Si bien un horno de zona múltiple ofrece un control superior, es más complejo de programar y más caro que un modelo de zona única. Para aplicaciones donde solo se necesita un tratamiento térmico simple y estable, un horno de zona única es una opción más confiable y rentable.

Personalización frente a estandarización

Las dimensiones estándar para el diámetro del tubo y la longitud calentada ofrecen el mejor valor y los tiempos de entrega más cortos. Solicitar dimensiones o clasificaciones de potencia personalizadas siempre es posible, pero aumentará tanto el costo como el tiempo de entrega.

4. Selección de componentes auxiliares

Más allá del cuerpo del horno en sí, los accesorios y sistemas clave completan la configuración.

Tubos de proceso y soportes para muestras

El horno calienta el tubo de proceso, que contiene su muestra. Estos son elementos consumibles y deben seleccionarse en función de su temperatura y aplicación. Los materiales comunes son cuarzo (para uso hasta ~1100°C) y alúmina de alta pureza (para temperaturas más altas).

Sistemas de control

Los hornos modernos vienen con controladores digitales inteligentes. Las configuraciones estándar permiten una regulación precisa de la temperatura, pero puede optar por sistemas avanzados que cuentan con monitoreo remoto, registro de datos y recetas multipaso programables para automatizar ciclos térmicos complejos.

Tomar la decisión de configuración correcta

Su especificación final debe ser un reflejo directo de su objetivo principal.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Priorice un paquete de horno con una bomba de vacío integrada y un controlador de flujo másico para la entrega de gas.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (superiores a 1500°C): Debe seleccionar un horno con elementos calefactores de Disiliciuro de Molibdeno (MoSi2).

- Si su enfoque principal es una uniformidad térmica excepcional en una muestra grande: Una configuración de zona múltiple con una longitud calentada más larga es la arquitectura correcta.

- Si su enfoque principal es el calentamiento de uso general con un presupuesto ajustado: Un horno de zona única de tamaño estándar con elementos Kanthal proporciona la solución más confiable y económica.

Un horno configurado correctamente es una herramienta poderosa que proporciona resultados confiables y repetibles durante muchos años.

Tabla de resumen:

| Área de configuración | Opciones clave | Consideraciones clave |

|---|---|---|

| Perfil térmico | Temperatura máx. (hasta 1800°C), Zona única/Múltiple | Elija según las necesidades del material; las temperaturas más altas y la zona múltiple aumentan el costo y la complejidad |

| Dimensiones físicas | Diámetro del tubo (50-120 mm), Longitud de la zona calentada (300-900 mm) | Haga coincidir con el tamaño de la muestra y el espacio del laboratorio; los tamaños personalizados aumentan el costo y el tiempo de entrega |

| Control de atmósfera | Sistemas de vacío/gas, Aislamiento/Sellos | Esencial para la prevención de la oxidación y reacciones específicas; mejora la uniformidad y la eficiencia |

| Componentes auxiliares | Tubos de proceso (p. ej., Cuarzo, Alúmina), Sistemas de control | Seleccione según la compatibilidad de la temperatura; los controles avanzados permiten la automatización y el registro de datos |

¿Listo para optimizar su laboratorio con un horno de tubo dividido personalizado? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubos, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales con hornos confiables, eficientes y configurados a medida.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes