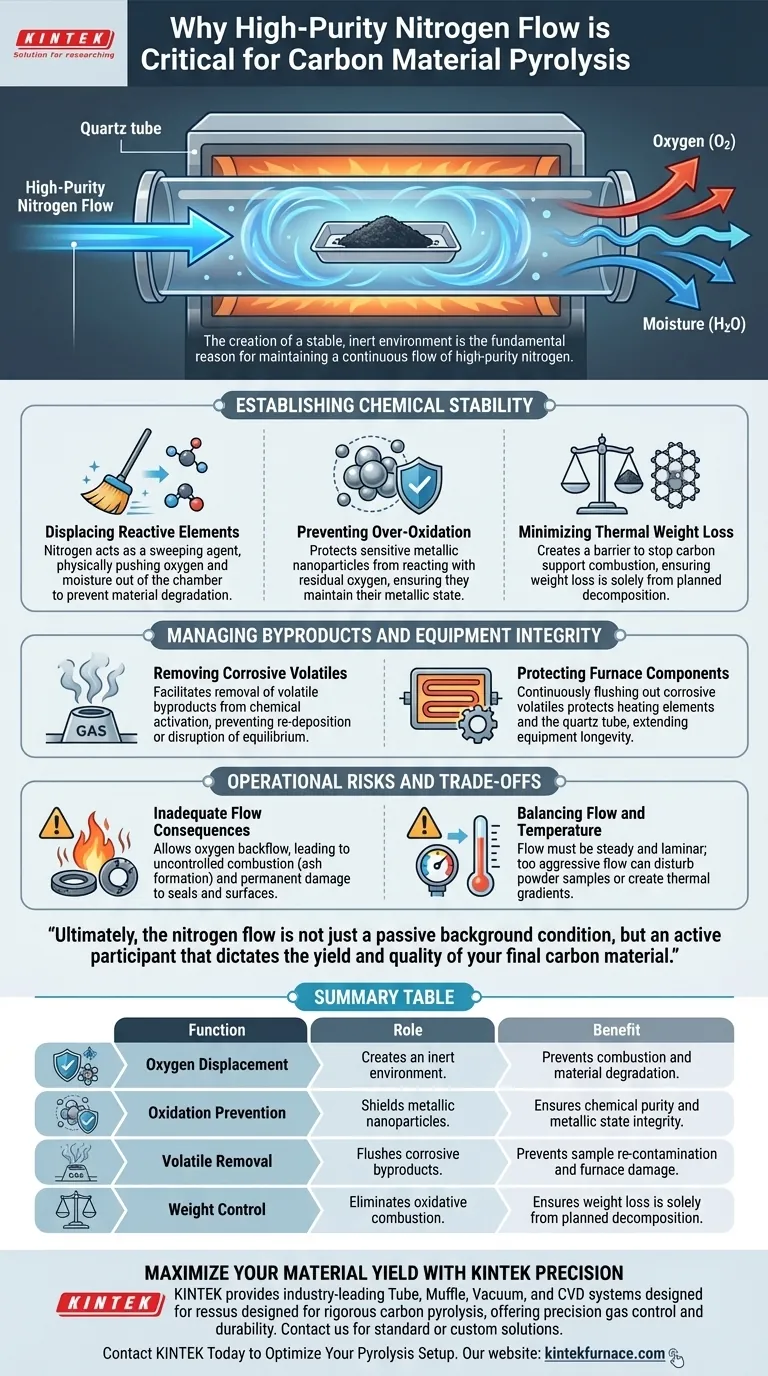

La creación de un entorno estable e inerte es la razón fundamental para mantener un flujo continuo de nitrógeno de alta pureza. Al desplazar activamente el oxígeno y la humedad atmosféricos, el flujo de nitrógeno asegura que la reacción siga siendo reductora o neutra en lugar de oxidante. Esta protección es esencial para prevenir la sobreoxidación de nanopartículas metálicas y minimizar la pérdida de peso térmica no deseada en el soporte de carbono durante el proceso de pirólisis a alta temperatura.

Al actuar tanto como un escudo protector contra la combustión como un transportador de subproductos volátiles, un flujo continuo de nitrógeno preserva la estructura química de su material mientras protege su equipo de daños corrosivos.

Establecimiento de la Estabilidad Química

Desplazamiento de Elementos Reactivos

La principal amenaza para la pirólisis es la presencia de oxígeno y humedad dentro de la cámara del horno. El nitrógeno de alta pureza actúa como un agente de barrido, expulsando físicamente estos elementos reactivos del tubo. Sin este desplazamiento, el entorno seguiría siendo oxidante, lo que provocaría una degradación inmediata del material.

Prevención de la Sobreoxidación

Para procesos que involucran nanopartículas metálicas, el riesgo de oxidación es agudo. Un flujo inerte continuo evita que estos componentes sensibles reaccionen con el oxígeno residual. Esto asegura que las nanopartículas mantengan su estado metálico en lugar de convertirse en óxidos no deseados.

Minimización de la Pérdida de Peso Térmica

Los materiales de carbono son muy susceptibles a la combustión a temperaturas de pirólisis. El nitrógeno crea una barrera que impide que el soporte de carbono se queme ("combustión oxidativa"). Esto asegura que cualquier pérdida de peso se deba a la descomposición planificada del precursor, no a la destrucción de la propia estructura de carbono.

Gestión de Subproductos e Integridad del Equipo

Eliminación de Volátiles Corrosivos

Durante la activación química (a menudo utilizando agentes como KOH o ZnCl2), la reacción genera subproductos volátiles significativos. Un flujo de nitrógeno de precisión facilita la eliminación de estos gases. Si se permitiera que estos volátiles se estancaran, podrían alterar el equilibrio químico de la reacción o redepositarse en la muestra.

Protección de los Componentes del Horno

Los subproductos de la pirólisis y la activación pueden ser muy corrosivos para los componentes internos del horno. Al purgar continuamente estos volátiles corrosivos de la cámara, el flujo de nitrógeno protege el equipo. Esto es fundamental para mantener la longevidad de los elementos calefactores y el propio tubo de cuarzo.

Riesgos Operacionales y Compensaciones

La Consecuencia de un Flujo Inadecuado

No mantener un flujo continuo suficiente permite que el oxígeno vuelva a difundirse en la cámara o que se acumulen volátiles. Esto conduce a una combustión incontrolada, resultando en cenizas en lugar de carbón activado. Además, los gases corrosivos estancados pueden dañar permanentemente los sellos del horno tubular y las superficies internas.

Equilibrio entre Flujo y Temperatura

Si bien el flujo es esencial, debe controlarse cuidadosamente. Un flujo demasiado agresivo puede perturbar las muestras de polvo ligero o crear gradientes térmicos. El objetivo es un flujo laminar y constante que limpie la atmósfera sin desplazar físicamente el material de la muestra.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de pirólisis, alinee su estrategia de flujo de nitrógeno con sus objetivos específicos:

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el nitrógeno sea de alta pureza para prevenir estrictamente la sobreoxidación de las nanopartículas metálicas y preservar la estructura del soporte de carbono.

- Si su enfoque principal es la Longevidad del Equipo: Priorice una tasa de flujo constante y lo suficientemente alta como para evacuar rápidamente los volátiles corrosivos generados por agentes de activación como el KOH.

En última instancia, el flujo de nitrógeno no es solo una condición de fondo pasiva, sino un participante activo que dicta el rendimiento y la calidad de su material de carbono final.

Tabla Resumen:

| Función | Papel en la Pirólisis | Beneficio para la Muestra/Equipo |

|---|---|---|

| Desplazamiento de Oxígeno | Crea un entorno inerte | Previene la combustión y la degradación del material |

| Prevención de la Oxidación | Protege las nanopartículas metálicas | Asegura la pureza química y la integridad del estado metálico |

| Eliminación de Volátiles | Purga subproductos corrosivos | Previene la recontaminación de la muestra y el daño al horno |

| Control de Peso | Elimina la combustión oxidativa | Asegura que la pérdida de peso sea únicamente por descomposición planificada |

Maximice el Rendimiento de su Material con la Precisión KINTEK

No permita que la oxidación o los volátiles corrosivos comprometan su investigación. KINTEK ofrece sistemas líderes en la industria de tubos, muflas, vacío y CVD diseñados para manejar las rigurosas demandas de la pirólisis de carbono. Respaldados por I+D y fabricación de expertos, nuestros hornos de alta temperatura ofrecen el control de gas de precisión y la durabilidad que su laboratorio requiere. Ya sea que necesite una configuración estándar o una solución totalmente personalizable para perfiles térmicos únicos, nuestros expertos están aquí para ayudarle.

Contacte a KINTEK Hoy Mismo para Optimizar su Configuración de Pirólisis

Guía Visual

Referencias

- Lilian Moumaneix, Tanja Kallio. Zero‐Valent Iron Nanoparticles Supported on Si/N Codoped Carbon Materials: From Biomass to Oxygen Reduction Electrocatalysts and Supercapacitors. DOI: 10.1002/aesr.202500092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito principal de usar un horno tubular durante la fase de desengomado? Optimizar la pureza de la superficie de la fibra de carbono

- ¿Cuál es la función principal de un horno tubular horizontal en la síntesis de nanobarras de ZnO? Guía experta para la excelencia en CVD

- ¿Cuáles son los tres tipos principales de hornos tubulares? Elija el adecuado para su laboratorio

- ¿Cuál es la función principal de un horno tubular programable industrial? Domina la síntesis de titania-carbono con precisión

- ¿Por qué es necesario usar un horno tubular para la oxidación al aire del armazón de cobre 3D? Domina las Interfaces Litiofílicas

- ¿Para qué está diseñado un horno eléctrico horizontal? Logre un procesamiento térmico preciso en ambientes controlados

- ¿Por qué los tubos de cuarzo sellados y el control de gas son críticos para el crecimiento de nanocables de TiO2? Domina la precisión en la síntesis en fase de vapor

- ¿Cuáles son las capacidades de temperatura de los hornos tubulares? Encuentre el calor perfecto para su proceso