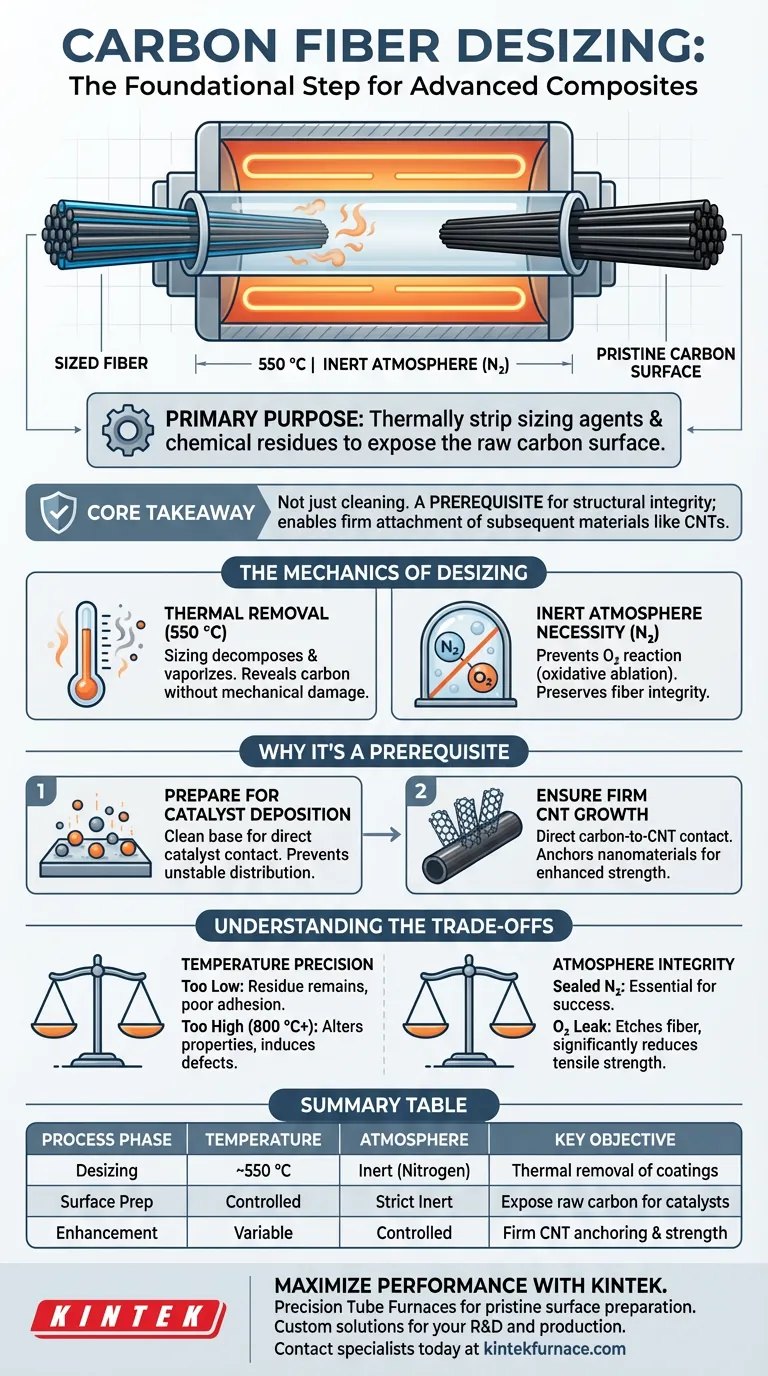

El propósito principal de usar un horno tubular durante la fase de desengomado es eliminar térmicamente los agentes de engomado y los residuos químicos de la superficie de la fibra de carbono.

Al hornear las fibras de carbono originales a aproximadamente 550 °C dentro de una atmósfera inerte, el horno elimina el recubrimiento polimérico protector (engomado) aplicado durante la fabricación inicial. Este proceso expone la superficie de carbono en bruto, creando una base prístina requerida para modificaciones avanzadas.

Conclusión Clave El desengomado es el paso fundamental para la ingeniería de interfaces en composites de fibra de carbono. No es simplemente un proceso de limpieza, sino un requisito previo para la integridad estructural; sin eliminar estos residuos, los materiales posteriores como los nanotubos de carbono (CNT) no pueden adherirse firmemente a la fibra.

La Mecánica del Desengomado

Eliminación Térmica de Agentes de Engomado

El horno tubular proporciona un entorno controlado de alta temperatura para quemar el "engomado" comercial, un fino recubrimiento polimérico aplicado originalmente para proteger la fibra durante el manejo.

A 550 °C, estos agentes de engomado orgánicos se descomponen y vaporizan. Esto revela la estructura de carbono subyacente sin dañar mecánicamente la fibra.

La Necesidad de una Atmósfera Inerte

Un horno tubular es crítico porque permite una atmósfera inerte estrictamente controlada (típicamente nitrógeno) durante el proceso de calentamiento.

Si este proceso se realizara en aire, el oxígeno reaccionaría con el carbono a estas temperaturas, lo que provocaría una ablación oxidativa (quemado) de la propia fibra. El horno tubular asegura que solo se elimine el engomado, mientras que la fibra de carbono permanece intacta.

Por Qué el Desengomado es un Requisito Previo

Preparación para la Deposición de Catalizadores

El objetivo inmediato del desengomado es proporcionar una base limpia para la deposición de catalizadores.

Si quedan residuos, las partículas de catalizador utilizadas en los pasos posteriores se depositarán sobre el engomado en lugar de sobre el carbono. A medida que el engomado se degrada o se desplaza, la distribución del catalizador se vuelve inestable.

Asegurar un Crecimiento Firme de CNT

El objetivo final a menudo implica el crecimiento de nanotubos de carbono (CNT) en la superficie de la fibra para mejorar la resistencia del composite.

Para que los CNT crezcan firmemente y se anclen a la fibra, requieren contacto directo con el sustrato de carbono. El desengomado elimina la barrera física entre la fibra y el nuevo nanomaterial, previniendo interfaces débiles que fallarían bajo tensión.

Comprender las Compensaciones

Precisión de Temperatura vs. Daño a la Fibra

Si bien el horno tubular permite un calentamiento preciso, el control de la temperatura es primordial.

Si la temperatura es demasiado baja, quedarán residuos de engomado, lo que provocará una mala adhesión de los recubrimientos futuros. Si la temperatura excede la ventana de desengomado específica (por ejemplo, acercándose a las temperaturas de carbonización de 800 °C+ utilizadas para otros precursores), corre el riesgo de alterar las propiedades mecánicas intrínsecas de la fibra o inducir defectos no deseados.

Integridad de la Atmósfera

La efectividad del proceso depende completamente del sellado y flujo del gas inerte.

Incluso una fuga menor en el entorno del horno tubular introduce oxígeno. A 550 °C, la entrada de oxígeno no solo limpia la fibra; comienza a grabar y degradar el diámetro de la fibra, reduciendo significativamente la resistencia a la tracción del material final.

Tomando la Decisión Correcta para Su Objetivo

Ya sea que esté preparando fibras para investigación o para aplicaciones industriales, los parámetros de desengomado deben alinearse con sus necesidades de procesamiento posteriores.

- Si su enfoque principal es la Pureza de la Superficie: Asegúrese de que su horno mantenga una temperatura constante de 550 °C para descomponer completamente los residuos orgánicos sin sobrepaso térmico.

- Si su enfoque principal es la Resistencia del Composite (Injerto de CNT): Verifique que la atmósfera inerte se mantenga estrictamente para prevenir el picado de la superficie, lo que asegura que los CNT se anclen a un sustrato liso y sin daños.

El éxito de cualquier modificación avanzada de fibra de carbono depende completamente de la calidad de esta preparación inicial de la superficie.

Tabla Resumen:

| Fase del Proceso | Temperatura | Atmósfera | Objetivo Clave |

|---|---|---|---|

| Desengomado | ~550 °C | Inerte (Nitrógeno) | Eliminación térmica de recubrimientos poliméricos/engomado |

| Preparación de Superficie | Controlada | Estrictamente Inerte | Exposición de carbono en bruto para deposición de catalizador |

| Mejora | Variable | Controlada | Asegurar anclaje firme de CNT y resistencia de interfaz |

Maximice el Rendimiento de su Material con KINTEK

El desengomado de precisión es la base de los composites de fibra de carbono de alto rendimiento. En KINTEK, proporcionamos la tecnología térmica avanzada necesaria para lograr una preparación de superficie prístina sin comprometer la integridad de la fibra.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus parámetros de desengomado y requisitos de atmósfera únicos.

¿Listo para elevar sus estándares de investigación y producción?

Contacte a nuestros especialistas hoy mismo para encontrar su solución de horno personalizada

Guía Visual

Referencias

- Suma Ayyagari, Marwan Al‐Haik. Mitigating Crack Propagation in Hybrid Composites: An Experimental and Computational Study. DOI: 10.3390/jcs8040122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de silicio/carbono duro? Dominio de la producción de ánodos de batería

- ¿Cuál es la función de un rotámetro en un horno de tubo? Domine el flujo de gas de precisión para un análisis térmico fiable

- ¿Qué condiciones físicas proporciona un horno tubular para la pirólisis de biomasa? Domina el Control Térmico para la Bioenergía

- ¿Cómo contribuye un horno tubular de laboratorio a la continuidad y calidad de las matrices de Mn3O4? Dominio de la unión atómica

- ¿Cuáles son las ventajas de un tubo de vacío? Desbloquee un rendimiento superior en audio y tratamiento térmico

- ¿Cuáles son los beneficios principales de usar un horno de tubo dividido? Mejore la eficiencia del laboratorio con una flexibilidad inigualable

- ¿Por qué es crucial un control preciso de la temperatura en hornos de mufla o tubulares para el crecimiento de cristales de Fe3GaTe2? Perspectivas de expertos

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales