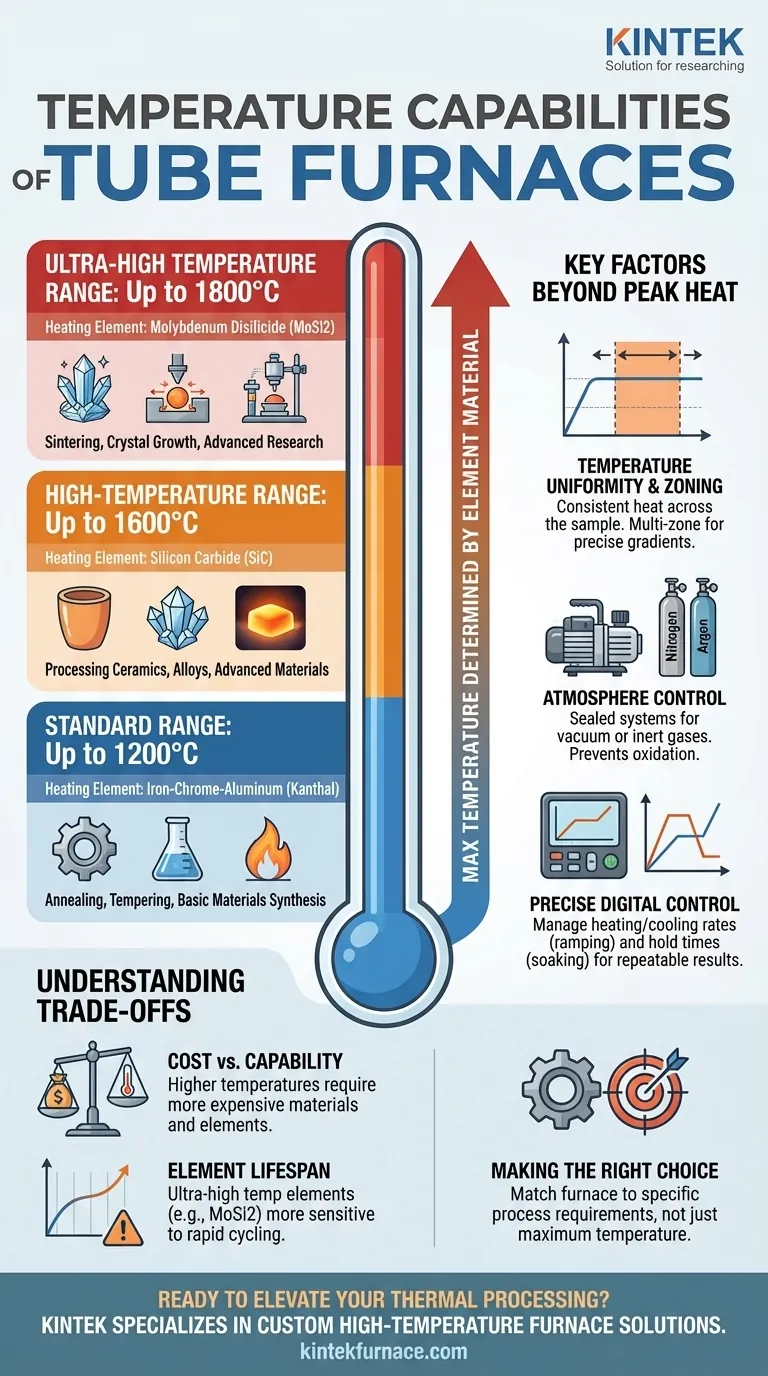

En resumen, un horno tubular estándar puede alcanzar temperaturas típicamente entre 1200°C y 1800°C. La temperatura máxima específica no es una característica universal, sino que está determinada por el modelo del horno y, lo más importante, por el material utilizado para sus elementos calefactores. Estos suelen estar disponibles en distintos niveles, como 1200°C, 1600°C y 1800°C, para adaptarse a los diferentes requisitos del proceso.

La selección de un horno tubular implica más que solo mirar la temperatura máxima. La tarea crítica es hacer coincidir todo el sistema operativo del horno —sus elementos calefactores, controles de temperatura y gestión de la atmósfera— con las demandas precisas de su proceso científico o industrial.

Comprendiendo los niveles de temperatura

La temperatura máxima de funcionamiento de un horno tubular está directamente relacionada con el tipo de elemento calefactor que emplea. Se requieren diferentes materiales para producir calor de manera confiable y eficiente a temperaturas progresivamente más altas.

Rango estándar: Hasta 1200°C

Los hornos de esta categoría son los más comunes y adecuados para una amplia gama de aplicaciones de propósito general. A menudo utilizan elementos calefactores robustos y rentables de hierro-cromo-aluminio (Kanthal).

Estos son caballos de batalla para procesos como el recocido, el templado y la síntesis básica de materiales donde no se requiere calor extremo.

Rango de alta temperatura: Hasta 1600°C

Para alcanzar temperaturas superiores a 1200°C, los hornos deben usar elementos más avanzados. Los elementos calefactores de carburo de silicio (SiC) se utilizan con frecuencia en este rango.

Estos hornos sirven para aplicaciones más exigentes, incluido el procesamiento de ciertas cerámicas, aleaciones y materiales avanzados que requieren mayor energía térmica.

Rango de temperatura ultra alta: Hasta 1800°C

Alcanzar los límites superiores de la tecnología de hornos tubulares requiere los elementos calefactores más especializados. Los elementos de disiliciuro de molibdeno (MoSi2) son el estándar para esta clase, capaces de operar continuamente a temperaturas muy altas.

Estos sistemas son esenciales para investigación avanzada, sinterización a alta temperatura de cerámicas técnicas, crecimiento de cristales y pruebas de materiales especializados.

Factores clave más allá de la temperatura máxima

La utilidad de un horno se define por algo más que su pico de calor. El verdadero control del proceso depende de cómo se gestiona ese calor y en qué entorno se aplica.

Uniformidad de temperatura y zonificación

Simplemente alcanzar 1800°C no es suficiente; la temperatura debe ser constante en toda la muestra. La zona calentada es la longitud dentro del tubo donde la temperatura es estable y uniforme.

Para un mayor control, los hornos multizona utilizan múltiples elementos calefactores controlados independientemente. Esto le permite crear un gradiente de temperatura preciso o asegurar una zona plana excepcionalmente uniforme para procesos sensibles.

Control de la atmósfera

Muchos procesos modernos no se pueden realizar en aire ambiente. El control de la atmósfera es una capacidad crítica que funciona en conjunto con la temperatura.

Esto se logra con tapas de extremo selladas y sistemas de gas que permiten operar bajo vacío (hasta 10⁻⁵ torr) o introducir gases específicos como nitrógeno o argón. Esto evita la oxidación y permite reacciones químicas específicas.

Control preciso de la temperatura

Los hornos tubulares modernos utilizan controladores digitales programables. Esto le permite gestionar con precisión no solo la temperatura final, sino también la velocidad de calentamiento y enfriamiento (ramping) y la duración del tiempo de mantenimiento (soaking). Este control es vital para obtener resultados repetibles y exitosos.

Comprendiendo las compensaciones

Elegir un horno requiere equilibrar la capacidad con las limitaciones prácticas. Un mayor rendimiento siempre conlleva compensaciones.

Costo vs. capacidad de temperatura

La principal compensación es el costo. Los materiales necesarios para temperaturas más altas —desde los elementos calefactores de MoSi2 hasta el aislamiento cerámico avanzado— son significativamente más caros. Un horno de 1800°C es una inversión mucho mayor que un modelo de 1200°C.

Vida útil del elemento y condiciones de funcionamiento

Los elementos calefactores de temperatura ultra alta como el MoSi2 pueden ser más sensibles a los ciclos térmicos rápidos y a ciertas atmósferas en comparación con sus homólogos de menor temperatura. Seguir las pautas de funcionamiento del fabricante es fundamental para maximizar su vida útil.

Configuración: Horizontal vs. Vertical

La orientación del tubo —ya sea horizontal o vertical— no suele determinar la temperatura máxima. En cambio, es una elección práctica basada en su aplicación. Los hornos horizontales son comunes y fáciles de cargar, mientras que los hornos verticales pueden ser ventajosos para procesos que implican polvos en caída, evitando el contacto de la muestra con la pared del tubo o patrones de convección específicos.

Tomando la decisión correcta para su proceso

Base su decisión en una comprensión clara de los requisitos de su proceso, no solo en el número más alto de una hoja de especificaciones.

- Si su enfoque principal es el trabajo de laboratorio de propósito general, el recocido o la calibración: Un horno de 1200°C ofrece el mejor equilibrio entre costo, durabilidad y capacidad.

- Si su enfoque principal es el procesamiento de aleaciones específicas, vidrios o el desarrollo de nuevos materiales: Un horno de 1600°C proporciona la versatilidad necesaria para estas aplicaciones más exigentes.

- Si su enfoque principal es la investigación avanzada de cerámicas, la sinterización o el crecimiento de cristales: Un horno de 1800°C es una herramienta necesaria para lograr las condiciones extremas que requieren estos procesos.

En última instancia, seleccionar el horno adecuado significa invertir en la capacidad que se ajuste con precisión a su objetivo.

Tabla resumen:

| Rango de temperatura | Elemento calefactor común | Aplicaciones típicas |

|---|---|---|

| Hasta 1200°C | Hierro-Cromo-Aluminio (Kanthal) | Recocido, templado, síntesis básica de materiales |

| Hasta 1600°C | Carburo de silicio (SiC) | Procesamiento de cerámicas, aleaciones, materiales avanzados |

| Hasta 1800°C | Disiliciuro de molibdeno (MoSi2) | Sinterización a alta temperatura, crecimiento de cristales, investigación |

¿Listo para elevar el procesamiento térmico de su laboratorio? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos avanzados pueden mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes