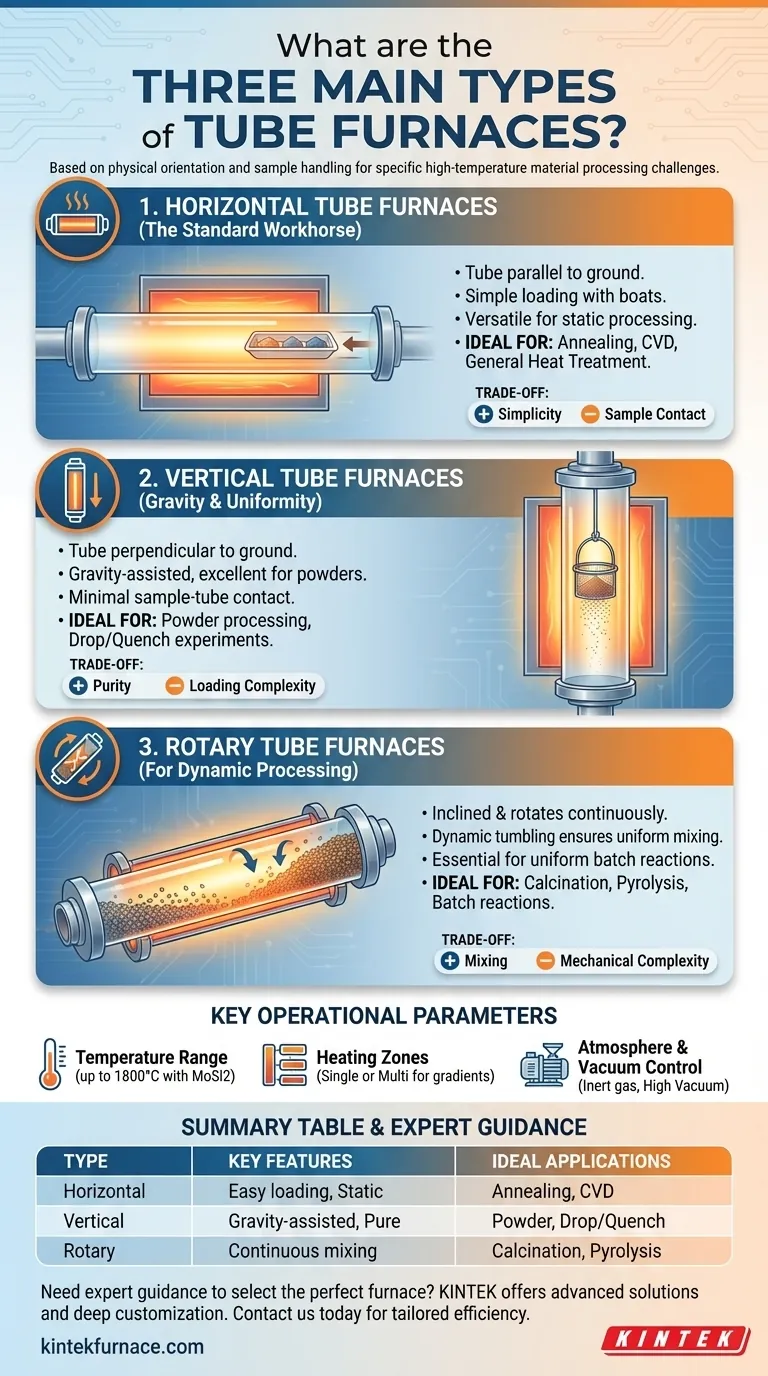

En el mundo del procesamiento de materiales a alta temperatura, los hornos tubulares se clasifican principalmente en tres tipos principales según su orientación física y manipulación de muestras. Los tres tipos principales son hornos tubulares horizontales, verticales y rotatorios. Cada diseño está diseñado para resolver un conjunto específico de desafíos relacionados con la forma de la muestra, la transferencia de calor y el control atmosférico.

La elección entre un horno tubular horizontal, vertical o rotatorio no se trata de una tecnología superior, sino de alinear el diseño físico del horno con los requisitos específicos de su material y proceso. La orientación dicta la contención de la muestra, el flujo atmosférico y la dinámica de transferencia de calor.

Comprendiendo los Diseños Principales

Si bien muchas características se superponen, la orientación fundamental del tubo de proceso es el diferenciador más crítico. Esta elección influye en todo, desde cómo se carga una muestra hasta cómo interactúa con el calor y la atmósfera circundante.

Hornos Tubulares Horizontales: El Caballito de Batalla Estándar

Un horno tubular horizontal es la configuración más común. Cuenta con un tubo de proceso orientado paralelamente al suelo, con elementos calefactores que lo rodean.

Las muestras, típicamente contenidas en una barca de cerámica o cuarzo, se deslizan hacia el centro de la zona calentada. Este diseño es sencillo, fácil de cargar y descargar, y excepcionalmente versátil para una amplia gama de aplicaciones estáticas.

Hornos Tubulares Verticales: Gravedad y Uniformidad

En un horno tubular vertical, el tubo de proceso está orientado perpendicularmente al suelo. Las muestras pueden suspenderse en la zona caliente o cargarse desde la parte superior para descansar sobre un soporte.

Esta orientación utiliza la gravedad a su favor, lo que la hace ideal para procesar polvos sueltos o gránulos que necesitan ser contenidos. También es el diseño elegido para experimentos que implican la caída o el enfriamiento rápido de muestras desde una alta temperatura.

Hornos Tubulares Rotatorios: Para Procesamiento Dinámico

Un horno tubular rotatorio es un diseño especializado donde el tubo está ligeramente inclinado y gira durante la operación. Esto también se conoce como horno rotatorio.

La rotación continua agita el material, asegurando que cada partícula esté expuesta uniformemente al calor y a la atmósfera del proceso. Esta mezcla dinámica es esencial para procesos como la calcinación o la pirólisis, donde la reacción uniforme en un lote de polvo es crítica.

Parámetros Operativos Clave a Considerar

Más allá de la orientación principal, varios parámetros técnicos definen las capacidades de un horno. Comprenderlos es crucial para hacer coincidir un horno con un objetivo específico de investigación o producción.

Rango de Temperatura y Elementos Calefactores

La temperatura máxima alcanzable está determinada por el material del elemento calefactor.

- Las aleaciones de Kanthal (FeCrAl) se utilizan para temperaturas de hasta 1200 °C.

- Los elementos de Carburo de Silicio (SiC) son comunes para temperaturas de hasta 1500 °C.

- Los elementos de Disilicida de Molibdeno (MoSi2) son necesarios para las temperaturas más altas, alcanzando hasta 1800 °C.

Zonas de Calentamiento (Zona Única vs. Multizona)

Un horno de zona única tiene como objetivo crear un área uniforme de calor, lo cual es adecuado para la mayoría de los tratamientos térmicos estándar.

Un horno de multizona (con dos, tres o más zonas) tiene controladores independientes para diferentes secciones del tubo. Esto permite crear un gradiente de temperatura preciso, lo cual es crítico para procesos como la deposición química de vapor (CVD) y el crecimiento de cristales.

Control de Atmósfera y Vacío

La mayoría de los hornos tubulares están diseñados para operar con atmósferas controladas. Las bridas de sellado o las tapas de los extremos permiten la introducción de gases inertes (como el argón) para prevenir la oxidación o gases reactivos para procesos químicos específicos.

También pueden conectarse a una bomba de vacío para lograr vacío bajo (vacío aproximado) o vacío alto (hasta 10⁻⁵ torr), lo cual es esencial para eliminar contaminantes atmosféricos.

Entendiendo las Ventajas y Desventajas

Cada diseño tiene fortalezas y debilidades inherentes. Ser consciente de ellas es clave para evitar fallos en el proceso y realizar una inversión informada.

Horizontal: Simplicidad vs. Contacto con la Muestra

La principal ventaja es la simplicidad y la facilidad de uso. Sin embargo, la muestra descansa sobre la superficie inferior del tubo, lo que puede hacer que se pegue o reaccione con el material del tubo a altas temperaturas y puede provocar un ligero gradiente de temperatura en la propia muestra.

Vertical: Pureza vs. Complejidad de Carga

El diseño vertical es excelente para evitar el contacto de la muestra con las paredes del tubo y para procesar polvos que no deben ser perturbados. El principal inconveniente es que la carga y descarga pueden ser más incómodas, y el horno requiere más espacio vertical en el laboratorio.

Rotatorio: Mezcla vs. Complejidad Mecánica

Este diseño ofrece una mezcla inigualable para procesos por lotes. La desventaja es la complejidad mecánica. Los sellos giratorios necesarios para el control de la atmósfera y el vacío son un posible punto de falla y pueden ser más difíciles de mantener que un sistema estático.

Tomando la Decisión Correcta para Su Proceso

Su decisión final debe estar impulsada por la física de su material y los objetivos de su proceso térmico.

- Si su enfoque principal es el tratamiento térmico estático de muestras sólidas o obleas (por ejemplo, recocido, CVD): Un horno tubular horizontal ofrece la solución más simple y rentable.

- Si su enfoque principal es el procesamiento de polvos, evitar el contacto entre la muestra y el tubo, o realizar experimentos de caída/enfriamiento rápido: Un horno tubular vertical proporciona un control superior sobre la colocación de la muestra y la dinámica térmica.

- Si su enfoque principal es lograr reacciones uniformes en un lote de material granular (por ejemplo, calcinación): Un horno tubular rotatorio es el único diseño que proporciona la mezcla continua necesaria.

En última instancia, la selección del horno tubular correcto comienza con una definición clara de la forma de su material y el resultado deseado de su procesamiento.

Tabla Resumen:

| Tipo | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Horizontal | Carga fácil, versátil, procesamiento estático | Recocido, CVD, tratamiento térmico general |

| Vertical | Asistido por gravedad, contacto mínimo con la muestra | Procesamiento de polvo, experimentos de caída/enfriamiento rápido |

| Rotatorio | Rotación continua, mezcla uniforme | Calcinación, pirólisis, reacciones por lotes |

¿Necesita orientación experta para seleccionar el horno tubular perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad