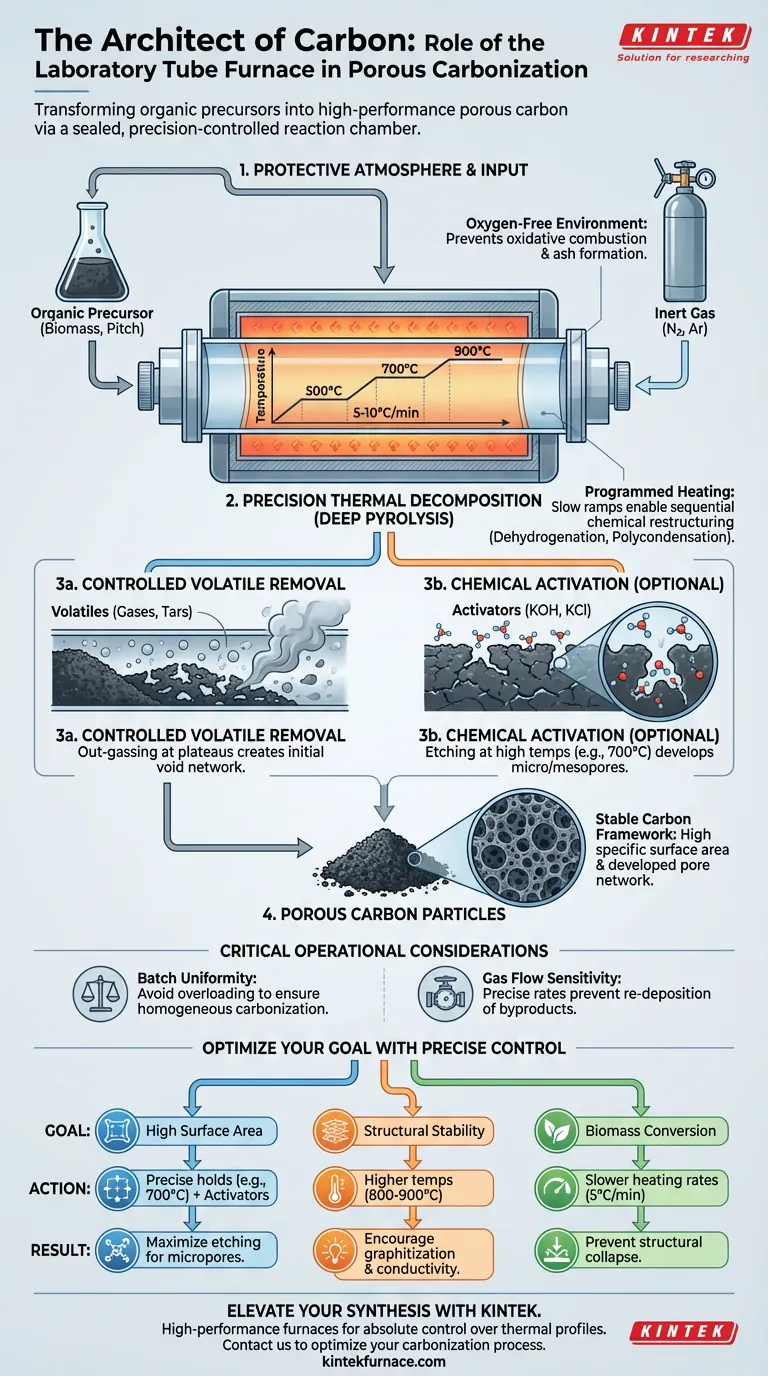

Un horno tubular de laboratorio funciona como la cámara de reacción crítica para transformar precursores orgánicos en partículas de carbono poroso. Proporciona un entorno sellado y estrictamente controlado que permite el tratamiento térmico a alta temperatura, al tiempo que evita que el material se queme. Al gestionar tanto la atmósfera como el perfil de calentamiento, el horno dicta la evolución química del material desde un sólido en bruto hasta un marco de carbono estable.

Conclusión principal: El horno tubular facilita la pirólisis profunda al mantener una atmósfera inerte precisa (típicamente nitrógeno o argón) y gradientes de temperatura exactos. Este entorno controlado evita la combustión oxidativa, obligando al material a someterse a deshidrogenación y desvolatilización, lo que crea los espacios de vacío esenciales que definen el carbono poroso.

La mecánica de la carbonización

Establecimiento de la atmósfera protectora

El papel más fundamental del horno tubular es el sellado atmosférico. Para crear carbono poroso, debes calentar los materiales a temperaturas extremas (a menudo entre 500 °C y 900 °C) sin permitir que se combustionen.

El horno crea un entorno libre de oxígeno utilizando gases inertes como nitrógeno o argón, o estableciendo un vacío. Esto evita la "ablación oxidativa", asegurando que la materia prima se convierta en carbono en lugar de ceniza.

Descomposición térmica de precisión

La carbonización no es simplemente calentamiento; es una compleja reestructuración química. El horno tubular ejecuta tasas de calentamiento programadas, típicamente rampas lentas de 5 a 10 °C por minuto.

Este aumento lento y controlado permite que ocurran reacciones químicas específicas, como la deshidrogenación y la policondensación, de forma secuencial. Ya sea procesando brea de petróleo o biomasa, esta precisión asegura que los átomos de carbono se reorganicen en una red estable en lugar de fracturarse aleatoriamente.

Impulso a la formación de poros y la estructura

Eliminación controlada de volátiles

A medida que el horno mantiene las temperaturas en mesetas específicas (por ejemplo, 500 °C o 600 °C), facilita la pirólisis profunda. Este proceso expulsa los componentes volátiles (gases y alquitranes) atrapados dentro del material.

La fuga de estos volátiles deja vacantes en la estructura del material. La estabilidad del horno asegura que esta "desgasificación" ocurra de manera consistente, lo que resulta en una red desarrollada de poros y un alto área superficial específica.

Facilitación de la activación química

Para carbonos porosos avanzados, el horno a menudo trabaja en conjunto con activadores químicos como KOH o KCl. Al mantener las temperaturas en puntos precisos (por ejemplo, 700 °C), el horno permite que estos productos químicos grabenen la superficie del carbono.

Este proceso de grabado crea una rica microestructura de microporos y mesoporos. La estabilidad térmica del horno es vital aquí; las fluctuaciones de temperatura conducirían a un grabado desigual y distribuciones de tamaño de poro inconsistentes.

Consideraciones operativas críticas

Volumen del lote frente a la uniformidad

Si bien los hornos tubulares ofrecen un control excepcional, están inherentemente limitados por el tamaño del tubo de reacción. Sobrecargar el tubo puede provocar gradientes térmicos donde el centro de la muestra alcanza una temperatura diferente a la de los bordes, lo que resulta en una carbonización heterogénea.

Sensibilidad al flujo de gas

El resultado de la carbonización es muy sensible a la velocidad de flujo del gas inerte. Si el flujo es demasiado bajo, los subproductos volátiles pueden redepositarse en la superficie del carbono, obstruyendo los poros que intentas crear. Si es demasiado alto, puede perturbar el equilibrio térmico.

Tomando la decisión correcta para su objetivo

Para maximizar la utilidad de un horno tubular para su material de carbono específico, alinee su configuración con el resultado deseado:

- Si su enfoque principal es el área superficial alta: Priorice las mesetas de temperatura precisas (por ejemplo, 700 °C) junto con activadores químicos para maximizar el efecto de grabado.

- Si su enfoque principal es la estabilidad estructural (Grafización): Utilice capacidades de temperatura más altas (800 °C - 900 °C) para fomentar la reorganización atómica y una mayor conductividad.

- Si su enfoque principal es la conversión de biomasa: Adhiérase a tasas de calentamiento más lentas (5 °C/min) para evitar el colapso estructural durante la rápida liberación de volátiles.

El horno tubular de laboratorio no es solo un calentador; es el arquitecto del esqueleto de carbono, que determina la porosidad final y el rendimiento de su material a través de un control ambiental riguroso.

Tabla resumen:

| Característica | Papel en la carbonización | Impacto en el carbono poroso |

|---|---|---|

| Control de atmósfera | Previene la combustión oxidativa mediante gases inertes | Asegura la conversión a carbono en lugar de ceniza |

| Precisión térmica | Tasas de calentamiento programadas (5-10 °C/min) | Facilita la reorganización estable de la red atómica |

| Eliminación de volátiles | Desgasificación constante en las mesetas | Crea la red esencial de poros internos |

| Activación química | Permite el grabado de la superficie a altas temperaturas | Desarrolla un alto área superficial y microporos |

Mejora tu síntesis de materiales con KINTEK

La precisión es la diferencia entre ceniza simple y carbono poroso de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas tubulares, mufla, rotatorios, de vacío y CVD de alto rendimiento diseñados para brindarle un control absoluto sobre sus perfiles térmicos.

Ya sea que esté procesando biomasa o brea de petróleo avanzada, nuestros hornos de alta temperatura de laboratorio personalizables garantizan la pureza atmosférica y la estabilidad térmica que exige su investigación.

¿Listo para optimizar su proceso de carbonización?

→ Póngase en contacto con nuestros especialistas técnicos hoy mismo

Guía Visual

Referencias

- Betül Ari, Nurettin Şahiner. Optimized Porous Carbon Particles from Sucrose and Their Polyethyleneimine Modifications for Enhanced CO2 Capture. DOI: 10.3390/jcs8090338

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno de tubo de 70 mm? Garantice la seguridad y la precisión en experimentos de alta temperatura

- ¿Qué papel juega un horno tubular de doble zona en el crecimiento de cristales únicos de TaAs2? Domina los gradientes de temperatura de precisión

- ¿Por qué un horno de recocido tubular especializado para la preparación de juntas REBCO debe utilizar dos zonas distintas? Encuentre el equilibrio perfecto

- ¿Cómo se utilizan los hornos de tubo de vacío en la industria metalúrgica? Mejora la pureza y el rendimiento del metal

- ¿Por qué los tubos de cuarzo sellados y el control de gas son críticos para el crecimiento de nanocables de TiO2? Domina la precisión en la síntesis en fase de vapor

- ¿Cómo facilita un horno tubular de alta precisión la carbonización en un solo paso de catalizadores de carburo de molibdeno?

- ¿Qué papel juega el hipofosfito de sodio (NaH2PO2) en un horno tubular para NCMCP? Dominio de la fosforilación precisa

- ¿Por qué es necesario un tubo de cuarzo sellado al vacío para los cristales de InP de 4,5 pulgadas? Garantizar la estabilidad y la pureza