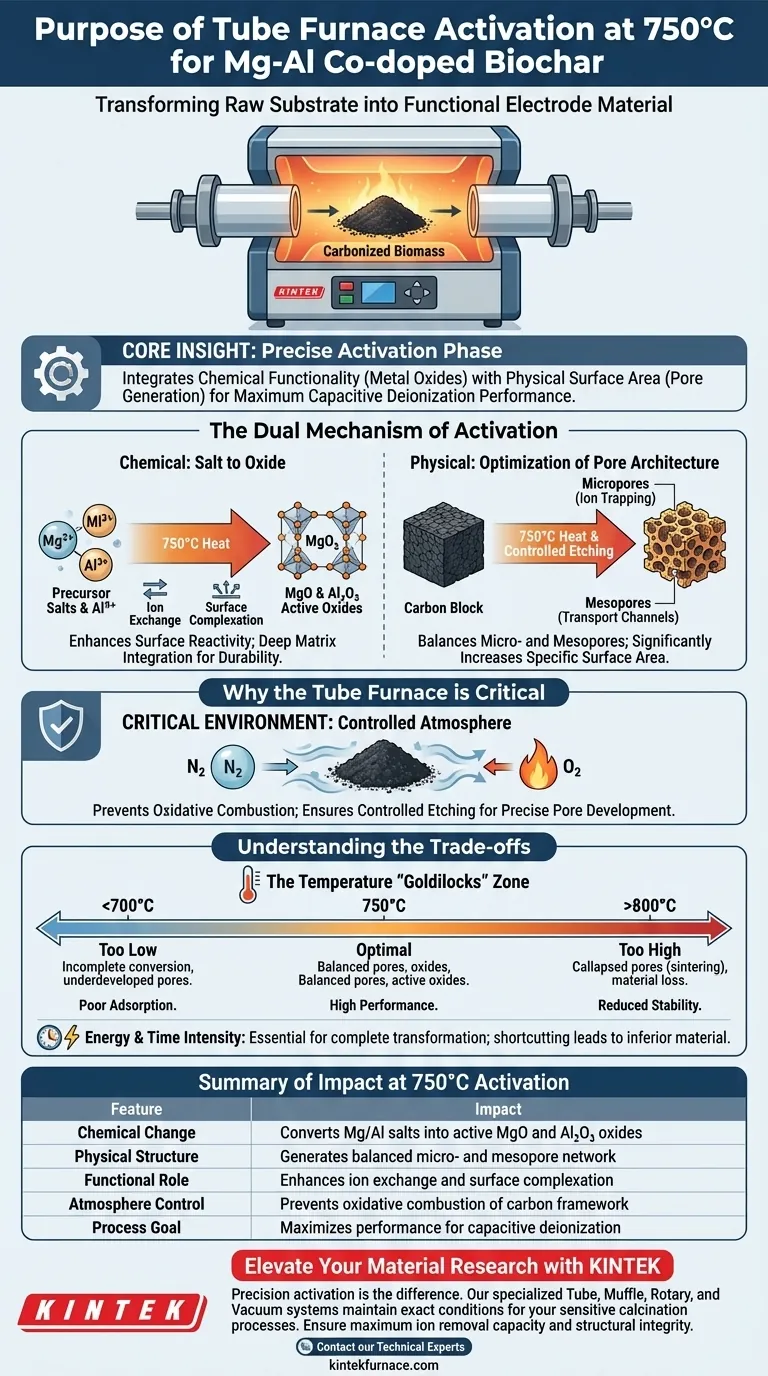

El propósito principal de esta segunda calcinación es activar física y químicamente el biochar, transformándolo de un sustrato crudo a un material de electrodo funcional. A 750°C, el horno tubular facilita la conversión de sales metálicas dopadas en óxidos activos (MgO y Al2O3) y graba el marco de carbono para crear una estructura altamente porosa optimizada para la adsorción de iones.

Idea Central: Este proceso no se trata simplemente de calentar; es una fase de activación precisa. Integra la funcionalidad química (a través de óxidos metálicos) con el área superficial física (a través de la generación de poros) para maximizar el rendimiento del material en la desionización capacitiva.

El Doble Mecanismo de Activación

Transformación Química: Sal a Óxido

El cambio químico más crítico que ocurre a 750°C es la conversión de sales de magnesio y aluminio. La alta energía térmica impulsa una reacción que transforma estas sales precursoras en óxidos activos estables, específicamente MgO y Al2O3.

Mejora de la Reactividad Superficial

Estos óxidos recién formados no son rellenos pasivos. Proporcionan al biochar capacidades químicas específicas, incluida la intercambio iónico y la complejación superficial. Esta activación química permite que el material interactúe activamente con los iones y los capture, en lugar de depender únicamente del atrapamiento físico.

Integración Profunda en la Matriz

El horno tubular asegura la integración profunda de estos metales en la matriz de carbono. En lugar de estar sueltas en la superficie, las especies metálicas se fusionan térmicamente dentro de la estructura de carbono, asegurando durabilidad y un rendimiento constante durante las aplicaciones electroquímicas.

Estructuración Física del Biochar

Optimización de la Arquitectura de Poros

Simultáneamente con los cambios químicos, el tratamiento térmico remodela la estructura física del carbono. El proceso induce la generación de nuevos poros, aumentando significativamente el área superficial específica del material.

Equilibrio de Micro- y Mesoporos

La activación a 750°C optimiza específicamente la distribución de microporos (poros diminutos para atrapar iones pequeños) y mesoporos (canales de transporte). Esta estructura de poros equilibrada permite que los iones penetren rápidamente en el material y se almacenen de manera efectiva, lo cual es esencial para una desionización de alta capacidad.

Por Qué el Entorno del Horno Tubular es Crítico

Prevención de la Combustión Oxidativa

Si bien la reacción principal implica la oxidación de las sales, el propio esqueleto de carbono debe protegerse. Un horno tubular generalmente opera bajo una atmósfera inerte controlada (como nitrógeno), lo que evita que el biochar se queme (combustión oxidativa) a estas altas temperaturas.

Grabado Controlado

Al excluir el oxígeno externo, el horno asegura que el marco de carbono sea grabado precisamente por los agentes activadores internos en lugar de ser consumido por el fuego. Este entorno controlado es lo que permite el desarrollo preciso de la estructura porosa sin destruir el rendimiento del material.

Comprender las Compensaciones

La Zona "Ricitos de Oro" de Temperatura

Operar exactamente a 750°C es una elección deliberada que implica compensaciones distintas.

- Demasiado Bajo (<700°C): Las sales metálicas pueden no descomponerse completamente en óxidos activos, y la estructura de poros puede permanecer subdesarrollada, lo que resulta en una baja capacidad de adsorción.

- Demasiado Alto (>800°C): El calor excesivo puede hacer que la estructura de poros colapse (sinterización) o provocar un grabado agresivo que reduzca el rendimiento general del material y la estabilidad mecánica.

Intensidad Energética y de Tiempo

Esta calcinación secundaria es un paso intensivo en energía. Requiere mantener altas temperaturas durante períodos sostenidos para asegurar la transformación completa de la fase cristalina y la difusión. Omitir o acortar este paso para ahorrar energía resultará en un material con poros "bloqueados" y superficies químicamente inertes.

Tomando la Decisión Correcta para Su Objetivo

Si su enfoque principal es la Capacidad de Eliminación de Iones:

- Asegúrese de que la temperatura alcance los 750°C completos para garantizar la conversión completa de las sales en MgO y Al2O3, ya que estos son los sitios activos para el intercambio iónico.

Si su enfoque principal es la Integridad Estructural:

- Monitoree estrictamente la atmósfera; cualquier fuga de oxígeno en el horno tubular a esta temperatura incinerará su matriz de carbono y destruirá la estructura de poros.

La activación en horno tubular es el paso definitorio que convierte una simple biomasa carbonizada en una herramienta electroquímica de alto rendimiento.

Tabla Resumen:

| Característica | Impacto en la Fase de Activación a 750°C |

|---|---|

| Cambio Químico | Convierte sales de Mg/Al en óxidos activos de MgO y Al2O3 |

| Estructura Física | Genera una red equilibrada de micro- y mesoporos |

| Función | Mejora las capacidades de intercambio iónico y complejación superficial |

| Control de Atmósfera | Previene la combustión oxidativa del marco de carbono |

| Objetivo del Proceso | Maximiza el rendimiento para la desionización capacitiva |

Mejore su Investigación de Materiales con KINTEK

La activación de precisión es la diferencia entre carbono crudo y un electrodo de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Horno Tubular, Mufla, Rotatorio y de Vacío diseñados para mantener las condiciones térmicas y atmosféricas exactas requeridas para sus procesos de calcinación más sensibles.

Ya sea que esté sintetizando biochar dopado con Mg-Al o desarrollando sistemas avanzados de CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas. Asegure la máxima capacidad de eliminación de iones y la integridad estructural de sus materiales hoy mismo.

¿Listo para optimizar su fase de activación? Contacte hoy mismo a nuestros expertos técnicos en KINTEK.

Guía Visual

Referencias

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿A qué se refiere la orientación horizontal en los hornos tubulares? Descubra sus beneficios y aplicaciones

- ¿Qué funciones auxiliares realiza un horno de precalentamiento de tubos en el sinterizado por destello? Control Ambiental Maestro

- ¿Qué condiciones de procesamiento central proporciona el horno tubular horizontal para la grafización y la MCW? Precision Heating

- ¿Cómo contribuye la activación secundaria por pirólisis en un horno tubular a 800 °C a la estructura de poros del APC?

- ¿Qué papel juega un horno tubular horizontal en la carbonización de preformas de SiC-C? Optimizar el rendimiento estructural del material

- ¿Cómo contribuye un horno tubular de grado industrial a la cristalización de la espuma de selenio? Dominio de alta cristalinidad

- ¿Por qué usar tubos de vacío sellados para soportes de perovskita? Logre una uniformidad superior en la síntesis de películas delgadas

- ¿Qué factores determinan la selección de un horno tubular de tres zonas dividido? Especificaciones clave para el procesamiento térmico de precisión