En resumen, la selección de un horno tubular de tres zonas dividido está determinada por cinco factores principales: la temperatura máxima requerida, las dimensiones físicas de su muestra y tubo de proceso, el nivel de uniformidad o gradiente de temperatura que necesita lograr, sus requisitos de control de atmósfera y la sofisticación del sistema de control. Estos factores no son independientes; están dictados completamente por el proceso térmico específico que tiene la intención de ejecutar.

El proceso de selección tiene menos que ver con el horno en sí y más con definir con precisión su aplicación. Un horno es una herramienta, y la elección correcta es aquella que le proporciona el control más preciso, repetible y seguro sobre su entorno específico de procesamiento térmico.

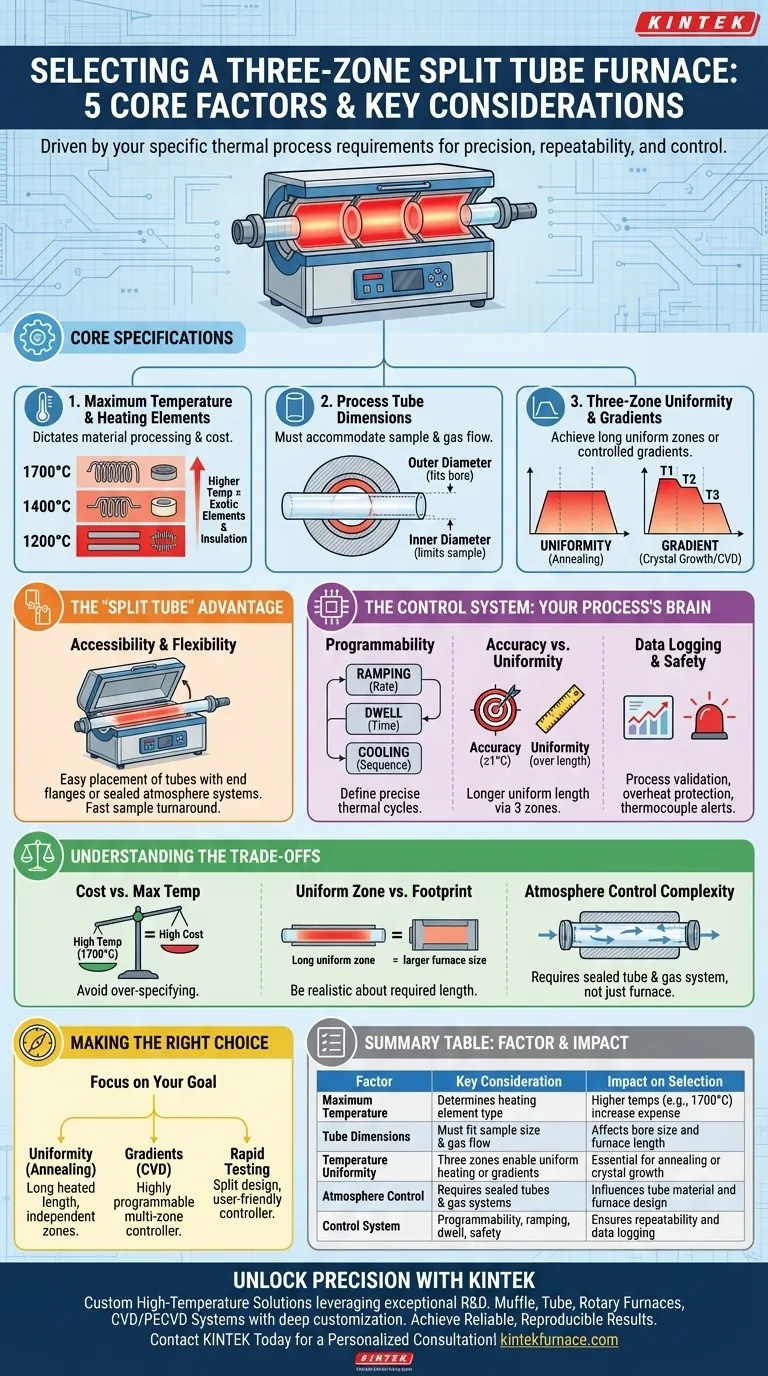

Deconstruyendo las Especificaciones Centrales

La base de su elección radica en hacer coincidir las capacidades físicas y térmicas del horno con las demandas de su material y proceso.

Temperatura Máxima y Elementos Calefactores

El factor más importante es la temperatura máxima de funcionamiento. Esto dicta los tipos de materiales que puede procesar e influye directamente en el costo del horno.

Los niveles de temperatura comunes son 1200 °C, 1400 °C y 1700 °C, que corresponden a diferentes materiales de elementos calefactores. Las temperaturas más altas requieren elementos y aislamiento más exóticos y costosos.

Dimensiones del Tubo de Proceso (Diámetro y Longitud)

El horno debe alojar su tubo de proceso. El diámetro exterior de su tubo debe caber dentro del orificio del horno.

El diámetro interno de su tubo, a su vez, limita el tamaño de sus muestras. También afecta la dinámica del flujo de gas para los procesos que requieren control de atmósfera.

La Ventaja de "Tres Zonas": Uniformidad y Gradientes

Un horno de una sola zona es más caliente en el medio y más frío en los extremos. Un horno de tres zonas utiliza dos zonas finales adicionales para compensar esta pérdida natural de calor.

Esto le permite crear una zona de temperatura significativamente más larga y altamente uniforme a lo largo de la longitud del horno, lo cual es fundamental para procesos como el recocido.

Alternativamente, puede programar las zonas a diferentes puntos de ajuste para crear un gradiente de temperatura controlado y estable, esencial para aplicaciones como el transporte químico de vapor o el crecimiento de cristales.

La Ventaja de "Tubo Dividido": Accesibilidad

El diseño de "tubo dividido" significa que el horno se abre mediante una bisagra, lo que permite la fácil colocación y extracción del tubo de proceso.

Esta es una característica crítica cuando se trabaja con tubos que tienen bridas finales o que forman parte de un sistema de control de atmósfera sellado, ya que evita tener que pasar todo el conjunto a través de un tubo sólido.

El Sistema de Control: El Cerebro de Su Proceso

Un horno es tan bueno como su controlador. Esto es lo que le da el poder para ejecutar un ciclo térmico preciso y repetible.

Programabilidad, Rampa (Ramping) y Permanencia (Dwell)

Los controladores modernos le permiten programar múltiples pasos en un perfil de calentamiento. Puede definir la velocidad de cambio de temperatura (rampa), el tiempo que se pasa a una temperatura objetivo (permanencia) y la secuencia de enfriamiento.

Precisión vs. Uniformidad de la Temperatura

Precisión (por ejemplo, ±1 °C) se refiere a qué tan cerca está la temperatura de una zona de su punto de ajuste. Uniformidad se refiere a cuán constante es la temperatura en una longitud especificada del tubo.

Un horno de tres zonas se elige específicamente para lograr una uniformidad de temperatura superior en una longitud más larga en comparación con un modelo de una sola zona.

Registro de Datos y Seguridad

Para la validación de procesos y el control de calidad, la capacidad de registrar datos de temperatura a lo largo del tiempo es invaluable.

Las características de seguridad cruciales, como la protección contra sobrecalentamiento y las alarmas por falla del termopar, son innegociables para proteger su experimento, su laboratorio y su personal.

Comprender las Compensaciones (Trade-offs)

Cada especificación del horno implica un compromiso. Ser consciente de estas compensaciones es clave para tomar una decisión práctica y rentable.

Costo vs. Temperatura Máxima

El costo de un horno aumenta significativamente con su clasificación de temperatura máxima. No especifique de más; elegir un horno de 1700 °C cuando su proceso solo requiere 1100 °C es un gasto innecesario tanto en el costo inicial como en el consumo de energía.

Longitud de Zona Uniforme vs. Huella del Horno

Lograr una zona caliente uniforme y larga requiere una longitud total calentada aún mayor. Sea realista acerca de la longitud uniforme requerida para sus muestras para evitar comprar un horno innecesariamente grande y de alto consumo energético.

Complejidad del Control de Atmósfera

Ejecutar un proceso bajo una atmósfera inerte o reductora no es una característica del horno solamente. Requiere un tubo de proceso de alta pureza, a menudo de cuarzo, con bridas finales selladas, así como un sistema de control de flujo de gas. El horno simplemente proporciona el calor.

Tomando la Decisión Correcta para su Aplicación

Filtre sus opciones centrándose en el objetivo principal de su proceso térmico.

- Si su enfoque principal es crear una zona de temperatura grande y uniforme (p. ej., para recocido): Priorice un modelo con una longitud calentada larga, control de zona independiente y especificaciones que garanticen la uniformidad que necesita sobre esa longitud.

- Si su enfoque principal es el crecimiento de cristales o la creación de un gradiente (p. ej., para CVD): Necesita un controlador multizona altamente programable que le permita establecer y mantener con precisión diferentes temperaturas en cada zona.

- Si su enfoque principal es la prueba rápida y flexible de muestras: El diseño de "tubo dividido" es su característica clave para un rápido recambio de muestras, junto con un controlador fácil de usar para programas simples y repetibles.

En última instancia, un horno bien especificado es la base para resultados fiables, reproducibles e informativos.

Tabla Resumen:

| Factor | Consideración Clave | Impacto en la Selección |

|---|---|---|

| Temperatura Máxima | Determina el tipo de elemento calefactor y el costo | Las temperaturas más altas (p. ej., 1700 °C) aumentan el gasto |

| Dimensiones del Tubo | Debe adaptarse al tamaño de la muestra y a las necesidades de flujo de gas | Afecta el tamaño del orificio y la longitud del horno |

| Uniformidad de Temperatura | Tres zonas permiten calefacción uniforme o gradientes | Esencial para recocido o crecimiento de cristales |

| Control de Atmósfera | Requiere tubos sellados y sistemas de gas | Influye en el material del tubo y el diseño del horno |

| Sistema de Control | Programabilidad para rampa, permanencia y seguridad | Asegura la repetibilidad y el registro de datos |

Desbloquee la Precisión en su Laboratorio con Soluciones de Alta Temperatura Personalizadas de KINTEK

¿Tiene dificultades para encontrar el horno perfecto para sus procesos térmicos únicos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales.

Ya sea que se centre en el recocido, el crecimiento de cristales o las pruebas rápidas, nuestros hornos tubulares divididos de tres zonas ofrecen un control superior de la temperatura, uniformidad y accesibilidad. Permítanos ayudarle a lograr resultados fiables y reproducibles: contáctenos hoy para una consulta personalizada y eleve la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad