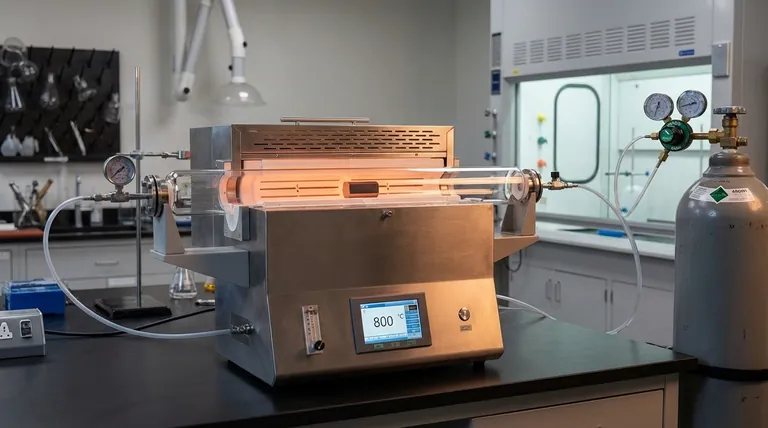

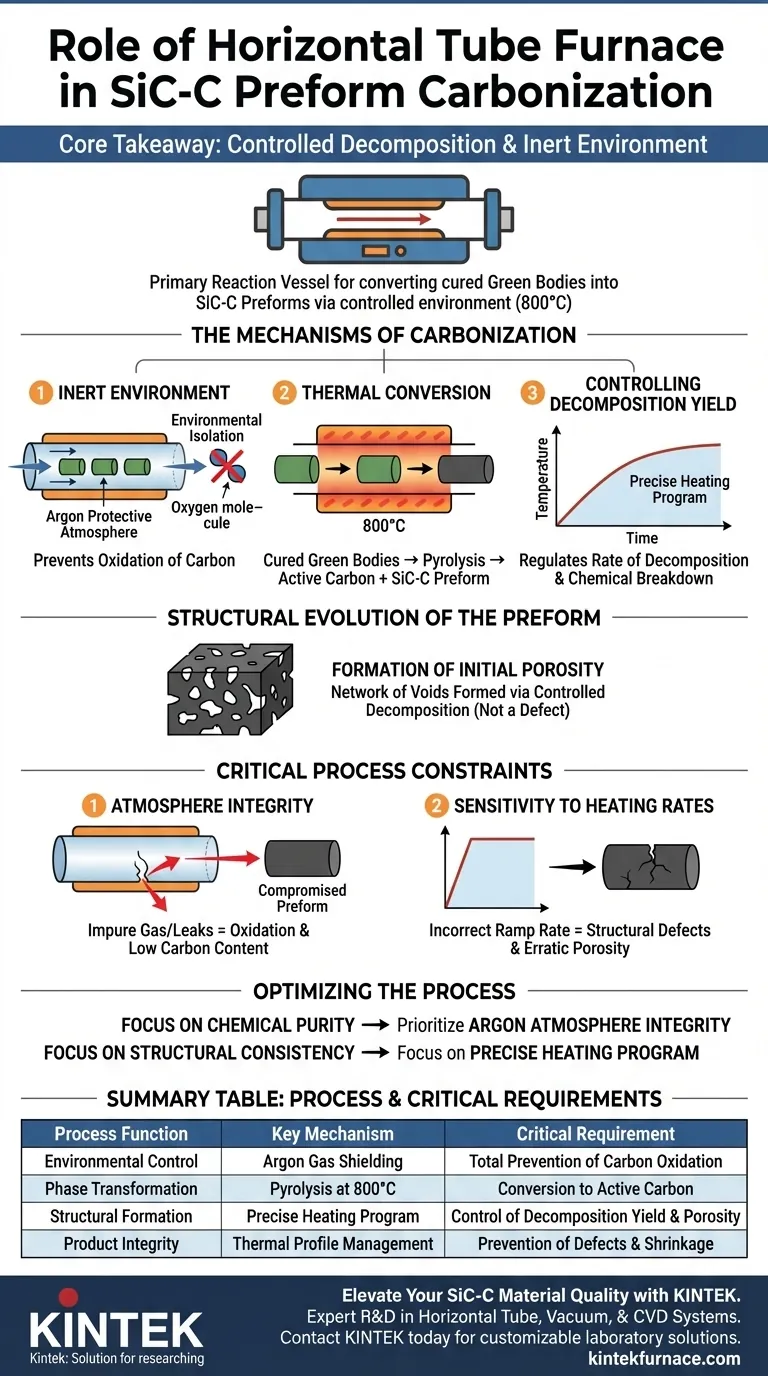

Un horno tubular horizontal actúa como el recipiente de reacción principal para convertir los "cuerpos verdes" curados en preformas de carburo de silicio-carbono (SiC-C). Al controlar estrictamente el entorno y la temperatura, que típicamente alcanzan los 800 °C, facilita el proceso de carbonización necesario para generar carbono activo sin dañar el material por oxidación.

Conclusión Clave La carbonización no se trata simplemente de calentar; se trata de descomposición controlada. El horno tubular horizontal proporciona un entorno sellado e inerte que protege la fuente de carbono mientras establece la porosidad inicial y la composición química del material a través de un perfil térmico preciso.

Los Mecanismos de la Carbonización

Para comprender el papel del horno, uno debe mirar más allá de la generación de calor. El dispositivo cumple tres funciones específicas críticas para la ciencia de materiales de las preformas de SiC-C.

Creación de un Entorno Inerte

La función más inmediata del horno tubular horizontal es el aislamiento ambiental. El proceso requiere una atmósfera protectora de argón.

Sin esta manta de gas inerte, las fuentes de carbono dentro del cuerpo verde reaccionarían con el oxígeno a altas temperaturas. Esto provocaría oxidación, quemando efectivamente el carbono en lugar de convertirlo en la forma estructural deseada.

Conversión Térmica de Cuerpos Verdes

El horno impulsa el cambio de fase física del material. Toma los "cuerpos verdes curados", la mezcla compuesta inicial moldeada, y los somete a calor alto, típicamente alrededor de 800 °C.

A esta temperatura, los componentes orgánicos dentro del cuerpo curado sufren pirólisis. Esta degradación térmica transforma los precursores en una preforma de SiC-C que contiene carbono activo, lo cual es esencial para las propiedades finales del material.

Control del Rendimiento de Descomposición

El horno permite un "programa de calentamiento preciso". Esto es distinto del calentamiento incontrolado.

Al regular la velocidad a la que aumenta la temperatura, el horno controla el rendimiento de descomposición de los componentes. Esto asegura que la descomposición química ocurra a una velocidad manejable, previniendo defectos estructurales que podrían surgir de una rápida liberación de gas o una contracción desigual.

Evolución Estructural de la Preforma

La estructura física del material final se determina durante esta etapa del horno.

Formación de Porosidad Inicial

A medida que los componentes se descomponen y los elementos volátiles son expulsados, el material no permanece como un bloque sólido. El proceso crea una red de vacíos.

El programa de calentamiento del horno dicta directamente la formación de porosidad inicial. Esta estructura porosa no es un defecto; es una característica crítica que define la densidad y el potencial para una futura infiltración o formación de matriz en el compuesto SiC-C final.

Restricciones Críticas del Proceso

Si bien el horno tubular horizontal es el facilitador de este proceso, la dependencia de él introduce variables específicas que deben gestionarse para evitar fallas.

Integridad de la Atmósfera

La efectividad del proceso depende completamente de la pureza de la atmósfera de argón. Incluso fugas menores o fuentes de gas impuras dentro del horno tubular comprometerán la prevención de la oxidación, lo que resultará en una preforma degradada con contenido de carbono insuficiente.

Sensibilidad a las Tasas de Calentamiento

La referencia enfatiza un "programa de calentamiento preciso". Desviarse de la velocidad de rampa óptima (calentar demasiado rápido o enfriar demasiado bruscamente) puede alterar el rendimiento de la descomposición. Esta discrepancia puede resultar en estructuras de poros erráticas o tensiones internas que debilitan la preforma antes de que se utilice.

Optimización del Proceso de Carbonización

Para garantizar preformas de SiC-C de alta calidad, su operación del horno debe alinearse con sus objetivos de material específicos.

- Si su enfoque principal es la Pureza Química: Priorice la integridad de la atmósfera de argón. Asegúrese de que el tubo esté perfectamente sellado para evitar cualquier oxidación de la fuente de carbono.

- Si su enfoque principal es la Consistencia Estructural: Concéntrese en el programa de calentamiento. Se requiere una rampa de temperatura estrictamente controlada para gestionar el rendimiento de la descomposición y crear una porosidad uniforme.

El horno tubular horizontal es el guardián de la calidad, determinando si un cuerpo verde se convierte en una preforma de alto rendimiento o en un residuo defectuoso.

Tabla Resumen:

| Función del Proceso | Mecanismo Clave | Requisito Crítico |

|---|---|---|

| Control Ambiental | Protección con gas argón | Prevención total de la oxidación del carbono |

| Transformación de Fase | Pirólisis a 800 °C | Conversión de cuerpos curados a carbono activo |

| Formación Estructural | Programa de calentamiento preciso | Control del rendimiento de descomposición y la porosidad |

| Integridad del Producto | Gestión del perfil térmico | Prevención de defectos estructurales y contracción |

Mejore la Calidad de su Material SiC-C con KINTEK

La carbonización precisa requiere un control absoluto sobre la atmósfera y las tasas de rampa térmica. En KINTEK, nos especializamos en sistemas de Horno Tubular Horizontal, Vacío y CVD de alto rendimiento diseñados para las rigurosas demandas de la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertas, nuestros hornos personalizables garantizan la integridad de sus entornos inertes y la precisión de sus programas de calentamiento.

¿Listo para optimizar su proceso de carbonización? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los beneficios del alto rendimiento y la alta concentración del producto en un horno tubular? Aumente la eficiencia y la pureza en los procesos químicos

- ¿Por qué se requiere un tubo de cuarzo sellado al vacío durante el recocido a alta temperatura de CoTeO4 para mejorar la cristalinidad?

- ¿Qué papel juega un horno tubular de zona única en la síntesis de nanofibras de MoO2 orientadas (100)? Control preciso de APCVD

- ¿Por qué usar un horno de tubo de laboratorio con argón para el recocido de acero bajo en carbono? Garantizar la integridad del material libre de oxidación

- ¿Cómo afecta el control de la velocidad de calentamiento de un horno tubular a la g-C3N4? Domina la Policondensación Térmica de Precisión

- ¿Por qué utilizamos un horno tubular? Para una uniformidad de temperatura y un control atmosférico inigualables

- ¿Cuál es el papel de un horno tubular en la síntesis de soportes de carbono poroso dopado con nitrógeno (NC)? Maximizar el Rendimiento Catalítico

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Límites clave y perspectivas de aplicación