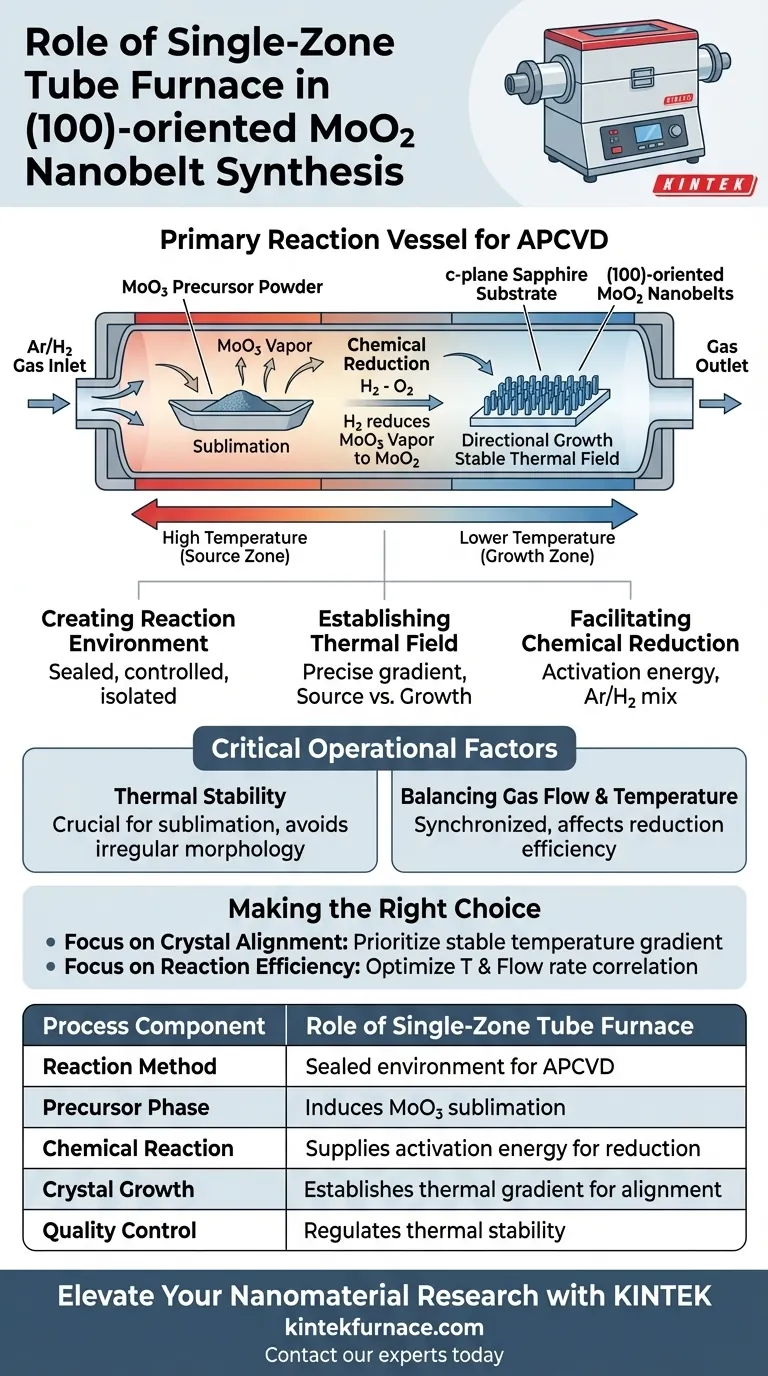

El horno tubular de zona única funciona como el recipiente de reacción principal para la síntesis de nanofibras de MoO2 orientadas (100) mediante deposición química en fase vapor a presión atmosférica (APCVD). Actúa como la unidad de control central que inicia la sublimación del precursor de trióxido de molibdeno (MoO3) y mantiene el entorno térmico específico requerido para la reducción y el crecimiento direccional posterior de las nanoestructuras.

Al integrar un control preciso del gradiente de temperatura con un flujo de gas regulado, el horno crea las condiciones termodinámicas críticas necesarias para transformar el polvo precursor crudo en nanofibras altamente alineadas sobre un sustrato.

El Mecanismo de Síntesis APCVD

Creación del Entorno de Reacción

El horno tubular proporciona un entorno sellado y controlado esencial para la deposición química en fase vapor a presión atmosférica (APCVD).

A diferencia del calentamiento al aire libre, esta configuración permite una gestión precisa de la presión interna y la composición atmosférica.

Aísla los reactivos de los contaminantes externos, garantizando una síntesis de alta pureza.

Sublimación del Material Precursor

El primer papel crítico del horno es inducir un cambio de fase en el material de origen.

Al alcanzar temperaturas altas específicas, el horno hace que el polvo precursor de MoO3 sublime, transformándolo de sólido directamente a vapor.

Esta generación de vapor es el punto de partida para el transporte de especies de molibdeno a la zona de crecimiento.

Control de la Dinámica Térmica y Química

Establecimiento del Campo Térmico

El éxito en esta síntesis depende de algo más que del calor; requiere un campo térmico estable.

El horno de zona única establece un gradiente de temperatura preciso a lo largo del tubo.

Este gradiente controla dónde viaja el vapor precursor y dónde se deposita finalmente, distinguiendo la zona de origen de la zona de crecimiento.

Facilitación de la Reducción Química

El horno mantiene la energía de activación necesaria para impulsar la reducción química del precursor.

Una mezcla específica de gas Argón (Ar) e Hidrógeno (H2) fluye a través del tubo calentado.

La energía térmica proporcionada por el horno permite que el hidrógeno reduzca el MoO3 vaporizado, convirtiéndolo químicamente en MoO2.

Habilitación del Crecimiento Direccional

El papel final del entorno térmico es facilitar la cristalización en los sustratos de zafiro de plano c.

El calor estable permite que las moléculas de MoO2 se asienten y se alineen según la estructura de la red del sustrato.

Esta deposición controlada es lo que produce la orientación (100) específica de las nanofibras.

Factores Operacionales Críticos

La Necesidad de Estabilidad Térmica

La estabilidad del campo térmico es el factor operacional más significativo en este proceso.

Las fluctuaciones en la temperatura del horno pueden alterar la velocidad de sublimación del MoO3.

Las temperaturas inconsistentes también pueden alterar la cinética de deposición, lo que lleva a una mala alineación o a una morfología irregular de las nanofibras.

Equilibrio del Flujo de Gas y la Temperatura

La temperatura del horno debe estar perfectamente sincronizada con la velocidad de flujo de Ar/H2.

Si la temperatura es demasiado baja, la reacción de reducción puede no ocurrir eficientemente a pesar de la presencia de hidrógeno.

Por el contrario, un calor excesivo combinado con altas tasas de flujo podría eliminar el precursor demasiado rápido, impidiendo un crecimiento ordenado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanofibras de MoO2, debe ajustar los parámetros del horno a sus objetivos específicos.

- Si su enfoque principal es la Alineación Cristalina: Priorice la estabilidad del gradiente de temperatura para garantizar una deposición consistente en el zafiro de plano c.

- Si su enfoque principal es la Eficiencia de la Reacción: Optimice la correlación entre la temperatura del horno y la velocidad de flujo de la mezcla Ar/H2 para maximizar la conversión del precursor.

La precisión en el control térmico es el factor determinante para pasar de la deposición aleatoria al crecimiento estructurado de nanofibras de alta calidad.

Tabla Resumen:

| Componente del Proceso | Papel del Horno Tubular de Zona Única |

|---|---|

| Método de Reacción | Proporciona un entorno sellado para la deposición química en fase vapor a presión atmosférica (APCVD). |

| Fase del Precursor | Induce la sublimación del polvo de MoO3 a vapor mediante control de alta temperatura. |

| Reacción Química | Suministra energía de activación para que el H2 reduzca el vapor de MoO3 a MoO2. |

| Crecimiento Cristalino | Establece el gradiente térmico estable necesario para la alineación (100) en zafiro. |

| Control de Calidad | Regula la estabilidad térmica para prevenir una morfología irregular de las nanofibras. |

Mejore su Investigación de Nanomateriales con KINTEK

Lograr la nanofibra de MoO2 orientada (100) perfecta requiere una precisión absoluta en los gradientes térmicos y la dinámica de gases. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para sofisticados procesos APCVD.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos son totalmente personalizables para satisfacer las necesidades únicas de su investigación, garantizando campos térmicos estables y una reducción química confiable para una síntesis de alta pureza.

¿Listo para optimizar los resultados de su síntesis? Contacte a nuestros expertos hoy mismo para encontrar el sistema de horno ideal para su laboratorio.

Guía Visual

Referencias

- Haojian Lin, Wenjing Zhang. Facet‐Engineered (100)‐Oriented MoO <sub>2</sub> Nanoribbons for Broadband Self‐Powered Photodetection. DOI: 10.1002/advs.202510753

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las especificaciones físicas y de rendimiento típicas de los hornos de tubo de laboratorio? Una guía de especificaciones clave

- ¿Cuál es el componente clave de un horno tubular y cómo se construye? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cómo mejora un horno de tres zonas el control de procesos? Logre uniformidad y gradientes de temperatura precisos

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de nanofibras de SiC? Crecimiento CVD de precisión a 1100 °C

- ¿Cómo optimiza el recocido en un horno de vacío tubular las películas delgadas de WS2? Domine la integridad estructural y la eficiencia

- ¿Qué tipos de procesos de producción se benefician de la uniformidad térmica de los hornos de tubo? Mejore la precisión en el procesamiento de materiales

- ¿Cuál es el papel de un horno de recocido tubular de laboratorio en los recubrimientos de LiMn2O4? Perspectivas expertas post-tratamiento

- ¿Cómo pueden los operadores prevenir la contaminación en un horno eléctrico horizontal? Domine el control sistemático para la pureza