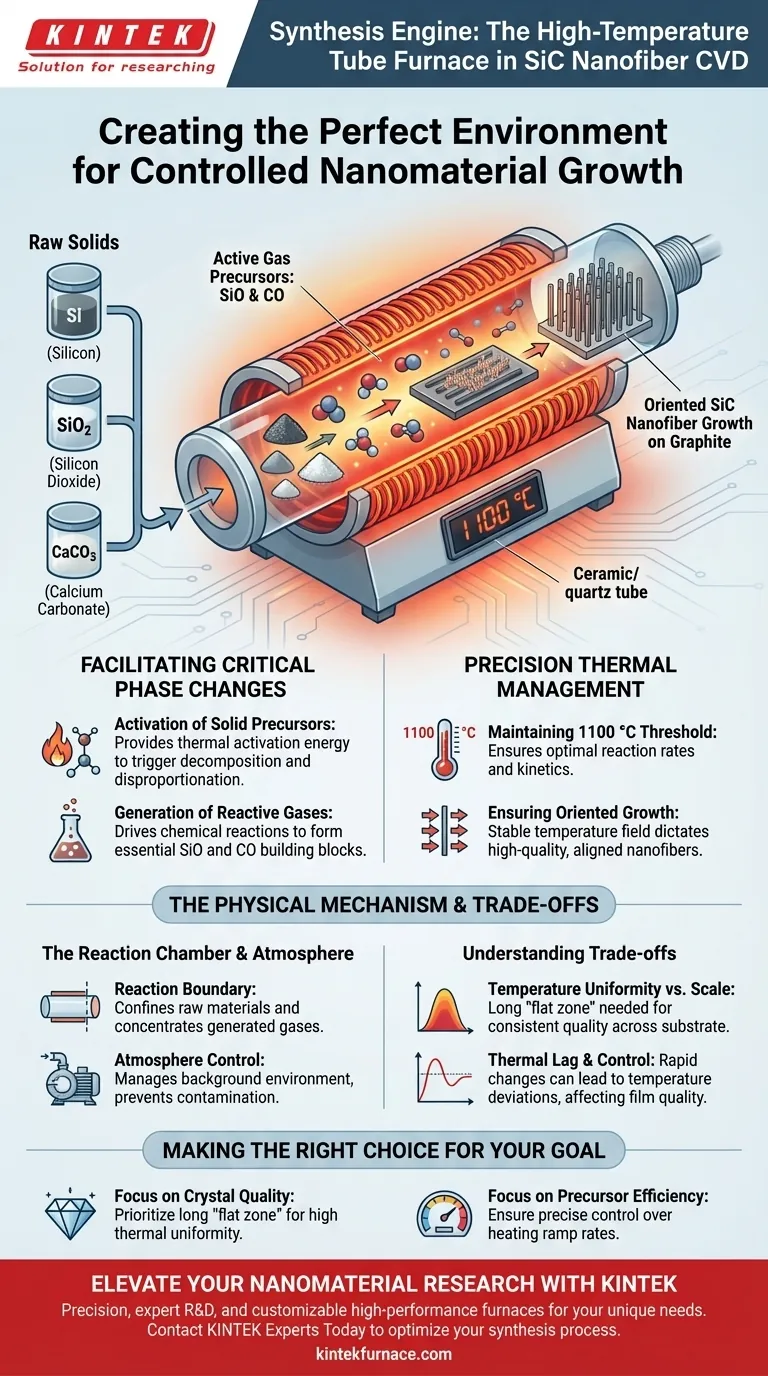

El horno tubular de alta temperatura funciona como el motor de reacción principal para la síntesis de nanofibras de Carburo de Silicio (SiC). Crea un entorno térmico controlado con precisión a 1100 °C, necesario para convertir materias primas sólidas —específicamente Silicio (Si), Dióxido de Silicio (SiO2) y Carbonato de Calcio (CaCO3)— en los precursores activos en fase gaseosa necesarios para el crecimiento de las nanofibras.

Conclusión Clave El horno tubular no es simplemente una fuente de calor; es un reactor químico que impulsa la desproporción y descomposición de sólidos en gases (SiO y CO). Mantiene un campo de temperatura estable que dicta la calidad y el crecimiento orientado de las nanofibras resultantes sobre sustratos de grafito.

Facilitación de Cambios de Fase Críticos

Activación de Precursores Sólidos

El papel principal del horno es proporcionar la energía de activación térmica necesaria para iniciar cambios químicos en los materiales sólidos. En este proceso CVD específico, el horno no derrite simplemente los materiales; desencadena la descomposición del Carbonato de Calcio (CaCO3) y la desproporción del Silicio (Si) y el Dióxido de Silicio (SiO2).

Generación de Gases Reactivos

Las nanofibras de SiC no se pueden formar directamente a partir de las materias primas sólidas. El calor del horno impulsa las reacciones químicas que generan precursores en fase gaseosa, específicamente Monóxido de Silicio (SiO) y Monóxido de Carbono (CO). Estos gases son los bloques de construcción reales que eventualmente se depositarán y reaccionarán para formar el producto SiC final.

Gestión Térmica de Precisión

Mantenimiento del Umbral de 1100 °C

La temperatura específica de 1100 °C es crítica para esta síntesis. Por debajo de este umbral, los gases precursores pueden no generarse a velocidades suficientes; por encima, la cinética de la reacción puede volverse incontrolable. El horno monitorea esto a través de termopares internos para garantizar que la reacción permanezca estable.

Garantía de Crecimiento Orientado

Más allá de alcanzar la temperatura objetivo, el horno debe mantener un campo de temperatura estable. Esta estabilidad es vital para el crecimiento orientado de las nanofibras. Si la temperatura fluctúa en la zona de reacción, las fibras pueden crecer aleatoriamente o sufrir defectos estructurales en lugar de alinearse correctamente en el sustrato de grafito.

El Mecanismo Físico

La Cámara de Reacción

El "tubo" actúa como el límite físico para la reacción, generalmente hecho de cuarzo o cerámica resistente al calor. Contiene los sustratos de grafito y las materias primas en un espacio confinado, lo que permite que la concentración de los gases generados (SiO y CO) alcance los niveles necesarios para la deposición.

Control de Atmósfera

Si bien la referencia principal destaca la generación de gases específicos, el horno también permite la gestión de la atmósfera de fondo. Al controlar el entorno (a menudo utilizando vacío o gases inertes), el horno evita la contaminación externa que podría interferir con la pureza de las nanofibras de SiC.

Comprender las Compensaciones

Uniformidad de Temperatura vs. Escala

Un desafío común en los hornos tubulares es mantener la uniformidad de la temperatura en toda la longitud del tubo. Si bien una zona específica puede controlarse perfectamente a 1100 °C, los extremos del tubo pueden estar más fríos. Esto puede llevar a variaciones en la calidad de las nanofibras, donde las muestras en el centro logran una cristalinidad perfecta mientras que las cercanas a los bordes no.

Retraso Térmico y Control

Las bobinas de calentamiento eléctrico tienen un tiempo de respuesta físico. Los cambios rápidos en el punto de ajuste de temperatura deseado pueden provocar "sobrepasos" o "subpasos". En los procesos CVD, incluso desviaciones breves de la temperatura objetivo pueden alterar las velocidades de descomposición de los precursores, lo que lleva a un espesor de película inconsistente o impurezas de fase.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de nanofibras de SiC, debe alinear las capacidades del horno con los requisitos específicos de su proyecto.

- Si su enfoque principal es la Calidad Cristalina: Priorice un horno con una "zona plana" larga (una zona de alta uniformidad térmica) para garantizar que el campo de temperatura de 1100 °C sea consistente en todo el sustrato.

- Si su enfoque principal es la Eficiencia de Precursores: Asegúrese de que el horno tenga un control preciso sobre las velocidades de rampa de calentamiento para gestionar la velocidad de descomposición de la mezcla de CaCO3 y Si/SiO2, evitando que la generación de gas supere el proceso de deposición.

El éxito en este proceso CVD depende de ver el horno como un instrumento dinámico para el control químico, en lugar de un horno pasivo.

Tabla Resumen:

| Característica | Papel en la Síntesis de Nanofibras de SiC |

|---|---|

| Temperatura de Operación | Mantiene el umbral crítico de 1100 °C para la activación térmica |

| Conversión de Fase | Impulsa la desproporción de Si/SiO2 y la descomposición de CaCO3 |

| Generación de Precursores | Facilita la formación de bloques de construcción gaseosos reactivos SiO y CO |

| Entorno de Crecimiento | Proporciona un campo de temperatura estable para el crecimiento orientado sobre grafito |

| Límite de Reacción | Confinan los gases en un tubo de cuarzo/cerámica para garantizar una deposición adecuada |

| Control de Atmósfera | Evita la contaminación y gestiona entornos inertes/de vacío |

Mejore su Investigación de Nanomateriales con KINTEK

La precisión es la diferencia entre el crecimiento aleatorio y las nanofibras de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de su laboratorio. Ya sea que necesite una "zona plana" térmica larga para la uniformidad de los cristales o un control rápido de la velocidad de rampa para la eficiencia de los precursores, nuestros hornos son totalmente personalizables para sus necesidades únicas.

¿Listo para optimizar su proceso de síntesis?

Contacte a los Expertos de KINTEK Hoy para descubrir cómo nuestras soluciones de alta temperatura pueden mejorar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las características clave de los sistemas de horno tubular de CVD? Desbloquee la deposición de películas delgadas de precisión

- ¿Qué opciones de personalización están disponibles para los hornos de tubo CVD? Adapte su sistema para una síntesis de materiales superior

- ¿Cómo mejora el sinterizado en horno de tubo CVD el crecimiento del grafeno? Logre una cristalinidad superior y una alta movilidad de electrones

- ¿Cómo se procesan las películas de nitruro de boro hexagonal (h-BN) mediante hornos tubulares de CVD? Síntesis de precisión para materiales 2D

- ¿Cuál es un subtipo común de horno CVD y cómo funciona? Descubra el Horno de Tubo CVD para películas delgadas uniformes