En resumen, el sinterizado dentro de un horno de tubo de Depósito Químico de Vapor (CVD) es un paso crítico a alta temperatura que transforma los átomos de carbono depositados en una película de grafeno de alta calidad. Este proceso utiliza energía térmica para reorganizar los átomos en una estructura cristalina más perfecta, eliminando defectos y mejorando las propiedades eléctricas del material.

La verdadera función del horno CVD y el sinterizado posterior es proporcionar un entorno altamente controlado, primero para la deposición precisa de carbono, y segundo para el refinamiento térmico que "cura" la película resultante en una lámina atómica casi perfecta.

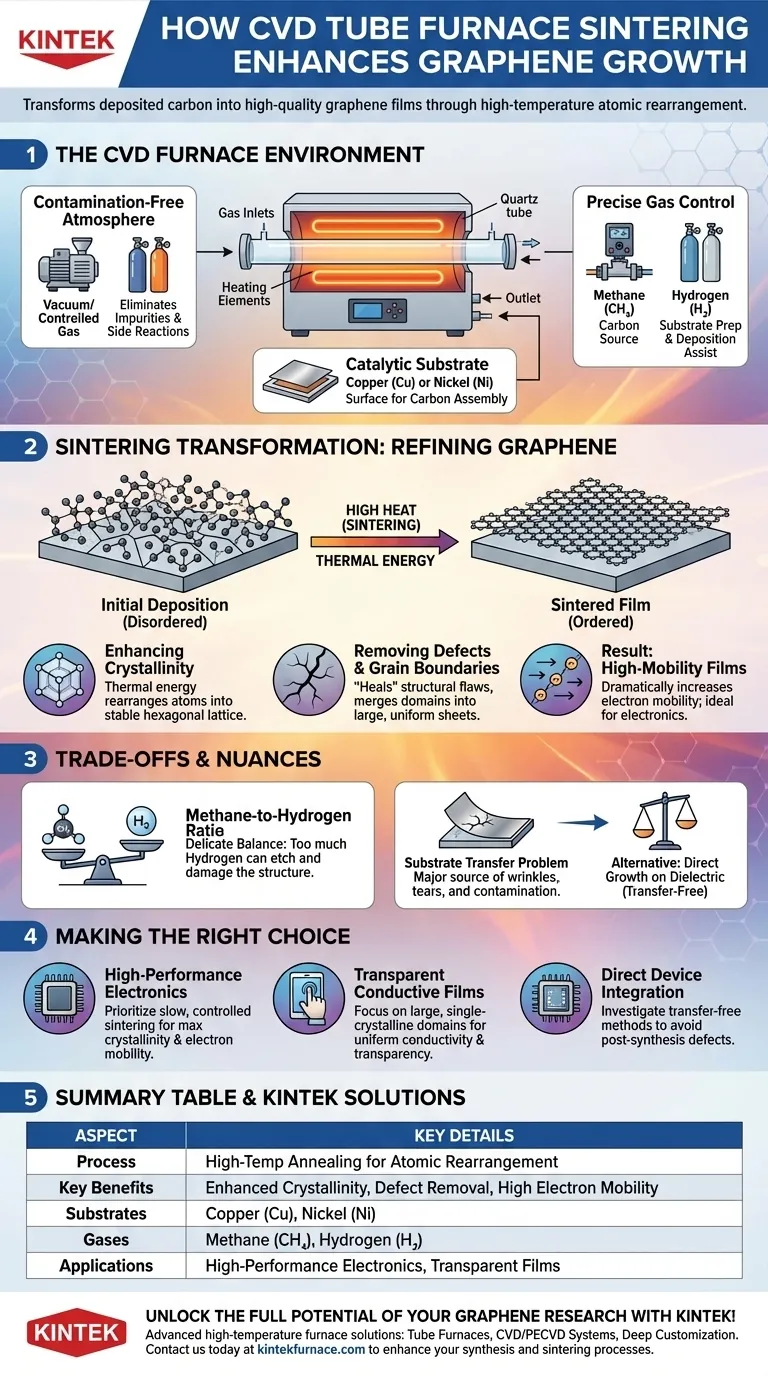

El papel del entorno del horno CVD

Para comprender el sinterizado, primero debe comprender el entorno que crea el horno CVD. Es un sistema diseñado para una precisión extrema a nivel atómico.

Una atmósfera libre de contaminación

El proceso comienza creando un vacío o llenando el tubo del horno con una mezcla de gases específica y controlada. Esto elimina las impurezas y previene reacciones secundarias no deseadas que podrían introducir defectos en la red de grafeno.

El sustrato catalítico

El crecimiento de grafeno mediante CVD ocurre típicamente en un sustrato metálico catalítico, más comúnmente cobre (Cu) o níquel (Ni). Este sustrato actúa como la superficie sobre la cual los átomos de carbono de la fase gaseosa se ensamblarán.

Control preciso del gas

El horno permite un control preciso de los gases precursores. El metano (CH₄) se usa comúnmente como fuente de carbono, mientras que el hidrógeno (H₂) se usa para preparar el sustrato y ayudar en la deposición uniforme de carbono.

Cómo el sinterizado transforma el grafeno

El sinterizado es la fase de recocido a alta temperatura que sigue a la deposición inicial de carbono. Aquí es donde el material se refina fundamentalmente.

Mejora de la cristalinidad

El alto calor del proceso de sinterizado proporciona energía térmica a los átomos de carbono depositados. Esta energía les permite moverse y reorganizarse desde un estado desordenado a la red hexagonal estable característica del grafeno, mejorando significativamente la cristalinidad.

Eliminación de defectos y límites de grano

Durante el crecimiento inicial, pueden formarse imperfecciones y límites entre diferentes dominios cristalinos. El sinterizado ayuda a "curar" estos defectos estructurales y fusionar dominios más pequeños en láminas monocristalinas más grandes y uniformes.

El resultado: películas de alta movilidad

El resultado directo de la mejora de la cristalinidad y la reducción de defectos es un aumento drástico en la movilidad de los electrones. Los electrones pueden viajar a través de la lámina de grafeno con mucha menos dispersión, lo que hace que el material sea ideal para productos electrónicos de alto rendimiento y electrodos conductores transparentes.

Comprensión de las compensaciones y los matices

Lograr grafeno de alta calidad no es automático. Requiere navegar por parámetros de proceso críticos y comprender los desafíos inherentes.

La relación metano-hidrógeno

El equilibrio entre metano e hidrógeno es delicado. Si bien el hidrógeno ayuda a preparar la superficie para el crecimiento, demasiado hidrógeno puede actuar como un grabador, corroyendo y dañando la misma estructura de grafeno que se intenta crear.

El problema de la transferencia del sustrato

Para la mayoría de las aplicaciones electrónicas, el grafeno cultivado en una lámina metálica debe transferirse a un sustrato dieléctrico. Este proceso de transferencia es una fuente importante de arrugas, desgarros y contaminación, lo que podría deshacer la calidad obtenida durante la síntesis.

Alternativas sin transferencia

Para evitar este problema, se están desarrollando métodos como el CVD asistido por catalizador gaseoso. Estos tienen como objetivo cultivar grafeno de alta calidad directamente sobre sustratos dieléctricos, eliminando por completo el paso de transferencia dañino.

Tomar la decisión correcta para su objetivo

Los parámetros específicos de su proceso de CVD y sinterizado dependen completamente del producto final deseado.

- Si su enfoque principal es la electrónica de alto rendimiento: Priorice un proceso de sinterizado lento y controlado para maximizar la cristalinidad y lograr la mayor movilidad de electrones posible.

- Si su enfoque principal son las películas conductoras transparentes: Concéntrese en las condiciones que promueven dominios monocristalinos grandes para garantizar una conductividad y transparencia uniformes en grandes áreas.

- Si su enfoque principal es la integración directa de dispositivos: Investigue métodos de crecimiento sin transferencia para evitar los defectos y la contaminación introducidos por la manipulación posterior a la síntesis.

En última instancia, dominar el entorno del horno le da control directo sobre la calidad y las propiedades finales de su película de grafeno.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Recocido a alta temperatura en horno CVD para reordenamiento atómico |

| Beneficios clave | Cristalinidad mejorada, eliminación de defectos, mayor movilidad de electrones |

| Sustratos comunes | Cobre (Cu), Níquel (Ni) |

| Gases utilizados | Metano (CH₄), Hidrógeno (H₂) |

| Aplicaciones | Electrónica de alto rendimiento, películas conductoras transparentes |

¡Desbloquee todo el potencial de su investigación sobre grafeno con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de tubo, sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que se centre en la alta movilidad de electrones, películas de gran área o integración directa de dispositivos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de síntesis y sinterizado de grafeno para obtener resultados superiores!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?