Un subtipo común y altamente efectivo del horno de Deposición Química de Vapor (CVD) es el horno de tubo CVD. Este sistema funciona creando un ambiente de alta temperatura altamente controlado dentro de una cámara cilíndrica. Se introducen gases precursores en este tubo, donde reaccionan y se descomponen sobre un sustrato calentado, depositando una película delgada sólida y de alta pureza en su superficie. El diseño del tubo es crucial para garantizar un calor y un flujo de gas distribuidos uniformemente, lo cual es fundamental para lograr un recubrimiento uniforme.

Si bien el horno de tubo es una configuración física común, el verdadero poder de la Deposición Química de Vapor (CVD) radica en su proceso fundamental: utilizar reacciones químicas controladas en fase gaseosa para construir películas delgadas uniformes y de alta pureza, casi átomo por átomo.

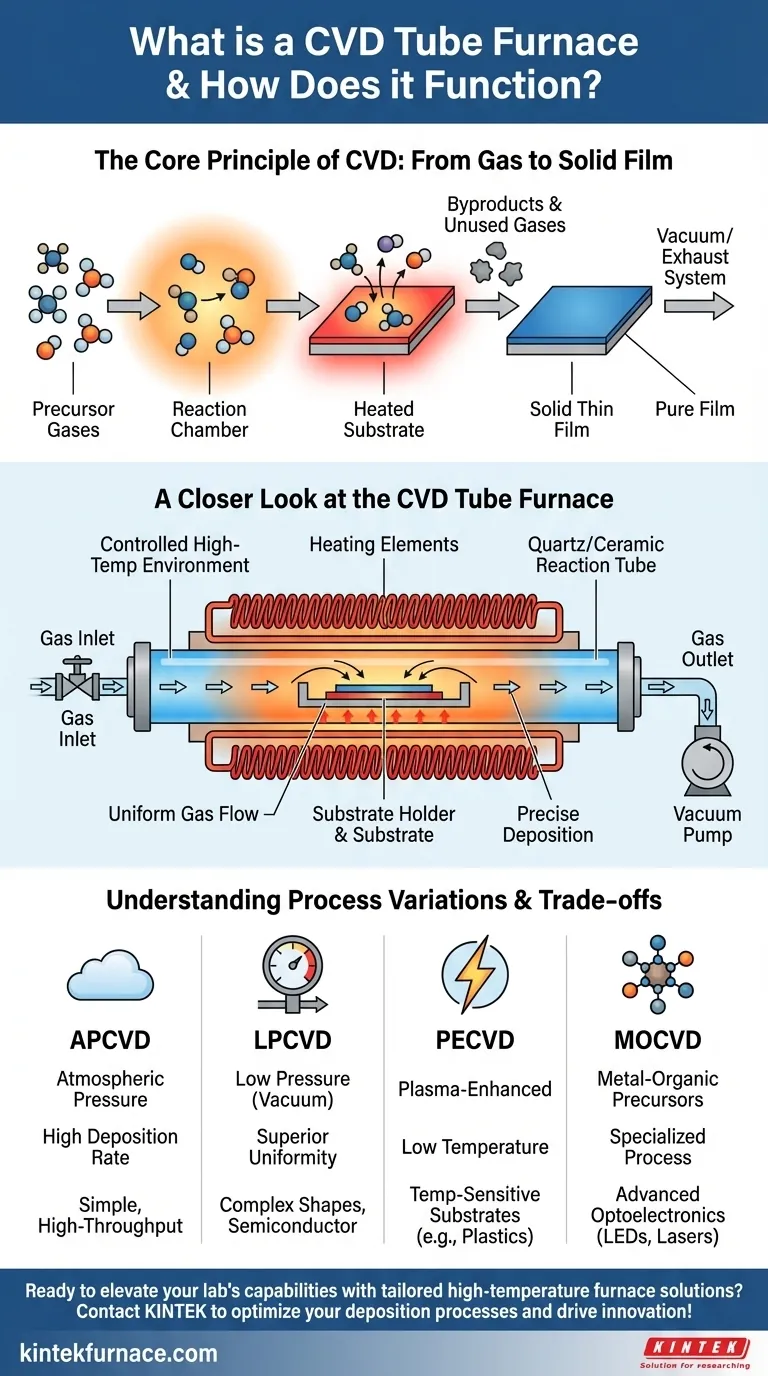

El Principio Central de la Deposición Química de Vapor (CVD)

Para comprender cualquier horno CVD, primero debe comprender el proceso central que está diseñado para facilitar. Es un método para construir un material sólido a partir de un gas químico.

De Gas a Película Sólida

El proceso comienza introduciendo gases precursores específicos en una cámara de reacción. Estos gases contienen los elementos químicos que formarán la película final. La cámara se calienta a una temperatura alta y precisa, proporcionando la energía necesaria para desencadenar una reacción química.

El Papel del Sustrato

La reacción está diseñada para ocurrir en la superficie de un objeto objetivo, conocido como el sustrato. A medida que los gases precursores reaccionan o se descomponen cerca del sustrato calentado, el material deseado se deposita en su superficie, formando gradualmente una película delgada y sólida.

Evacuación de Subproductos

Cualquier gas no utilizado y los subproductos químicos de la reacción se eliminan continuamente de la cámara a través de un sistema de escape o vacío. Esto asegura que la película depositada permanezca pura y libre de contaminantes.

Un Vistazo Más Cercano al Horno de Tubo CVD

El horno de tubo es una configuración física popular para realizar el proceso CVD debido a su simplicidad y eficacia.

El Diseño de la Cámara

Como su nombre indica, la característica central es un tubo de reacción cilíndrico, generalmente hecho de cuarzo o cerámica. Esta forma es naturalmente efectiva para promover un flujo de gas uniforme y proporcionar un calor distribuido uniformemente a partir de elementos calefactores externos.

Componentes Funcionales Clave

Un sistema CVD se compone de varias partes críticas que trabajan en concierto:

- Fuente y Transporte de Reacción: Las materias primas se calientan o vaporizan y se transportan con precisión a la cámara como gases precursores.

- Cámara de Reacción: El tubo en sí proporciona el ambiente contenido y controlado para la deposición.

- Sustrato: Es el material que se está recubriendo, mantenido a una temperatura específica dentro de la cámara.

Por Qué Esta Configuración Es Común

El diseño de tubo cerrado se destaca en el aislamiento de la reacción. Esto minimiza la contaminación y permite un control excepcionalmente preciso sobre la temperatura, la presión y la composición del gas, todo lo cual es fundamental para crear películas con calidad y uniformidad superiores.

Comprender las Variaciones y Compensaciones del Proceso

El "horno de tubo" describe la configuración física, pero el proceso real ejecutado dentro de él puede variar significativamente. La elección del proceso está dictada por el material que desea depositar y el sustrato que está utilizando.

La Presión Como Variable Crítica

La CVD a Presión Atmosférica (APCVD) opera a presión atmosférica normal, lo que la convierte en un proceso relativamente simple y de alta tasa de deposición.

Sin embargo, la CVD a Baja Presión (LPCVD) utiliza un vacío para reducir la presión de la cámara. Esto mejora la uniformidad de la película, especialmente en sustratos tridimensionales complejos, porque permite que los gases se difundan de manera más uniforme.

La Ventaja del Plasma (PECVD)

La CVD Asistida por Plasma (PECVD) utiliza un campo eléctrico para generar plasma dentro de la cámara. El plasma energiza los gases precursores, lo que permite que la reacción química ocurra a temperaturas mucho más bajas que en la CVD tradicional. Esto es esencial para depositar películas en sustratos que no pueden soportar altas temperaturas, como plásticos o ciertos componentes electrónicos.

La Importancia de la Elección del Precursor (MOCVD)

La CVD Metal-Orgánica (MOCVD) es un proceso especializado definido por su uso de compuestos metal-orgánicos como precursores. Esta técnica es la piedra angular de la moderna industria de la optoelectrónica, utilizada para crear las complejas películas semiconductoras compuestas requeridas para LED y láseres de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

El mejor método CVD depende totalmente de las propiedades de película deseadas, las limitaciones del sustrato y los requisitos de producción.

- Si su enfoque principal son las altas tasas de deposición y la simplicidad: APCVD es a menudo el enfoque más sencillo para aplicaciones menos exigentes.

- Si su enfoque principal es la uniformidad superior y el recubrimiento de formas complejas: LPCVD proporciona una calidad y conformidad de película inigualables, lo que la convierte en un estándar en la fabricación de semiconductores.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: PECVD es la única opción viable, lo que permite películas de alta calidad sin daños relacionados con el calor.

- Si su enfoque principal es la creación de optoelectrónica avanzada: MOCVD es el estándar de la industria para depositar los semiconductores compuestos específicos requeridos.

Comprender estos principios fundamentales le permite seleccionar la estrategia de deposición precisa que se alinea con sus objetivos de material y aplicación.

Tabla de Resumen:

| Tipo de Proceso CVD | Característica Clave | Ideal Para |

|---|---|---|

| APCVD | Presión atmosférica, alta tasa de deposición | Aplicaciones simples de alto rendimiento |

| LPCVD | Baja presión, uniformidad superior | Formas complejas, fabricación de semiconductores |

| PECVD | Baja temperatura con plasma | Sustratos sensibles a la temperatura (p. ej., plásticos) |

| MOCVD | Precursores metal-orgánicos | Optoelectrónica avanzada (p. ej., LED, láseres) |

¿Listo para elevar las capacidades de su laboratorio con soluciones de hornos de alta temperatura personalizadas? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar hornos de tubo CVD avanzados, hornos de mufla, tubos, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, entregando películas delgadas uniformes y de alta pureza para aplicaciones en semiconductores, optoelectrónica y más. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de deposición e impulsar la innovación en su investigación o producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología