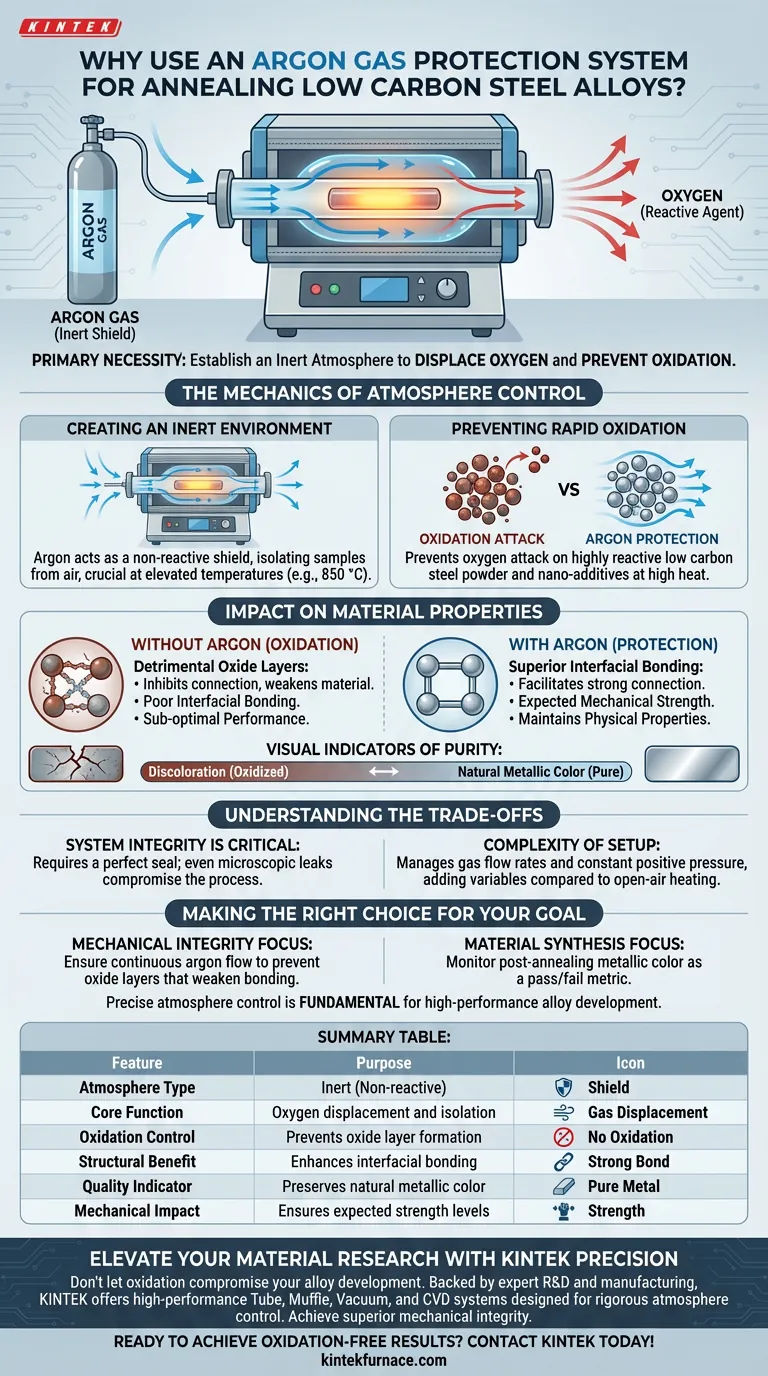

La necesidad principal de utilizar un sistema de protección con gas argón es establecer una atmósfera inerte que aísle completamente las muestras de acero bajo en carbono del oxígeno. Sin esta barrera protectora durante el recocido a alta temperatura, el material inevitablemente sufrirá oxidación, comprometiendo tanto su química superficial como su integridad estructural.

Al desplazar el oxígeno dentro del horno, el gas argón previene la formación de capas de óxido perjudiciales en las superficies de las partículas. Esta preservación es esencial para lograr una fuerte unión interfacial y asegurar que el material alcance su resistencia mecánica esperada.

La Mecánica del Control de Atmósfera

Creación de un Entorno Inerte

El argón actúa como un escudo no reactivo, desplazando eficazmente el aire presente de forma natural dentro del horno de tubo de laboratorio. Este aislamiento es estrictamente necesario al someter los materiales a temperaturas elevadas, como 850 °C.

Prevención de la Oxidación Rápida

A estas altas temperaturas, el acero bajo en carbono —específicamente polvos metálicos y nano-aditivos— se vuelve altamente reactivo. Sin un gas protector, el oxígeno ataca el material, provocando una rápida oxidación. El argón previene el inicio de esta reacción.

Impacto en las Propiedades del Material

Garantizar una Unión Interfacial Superior

Para que una aleación posea integridad estructural, sus componentes internos deben unirse fuertemente a nivel microscópico. Las capas de óxido formadas durante el calentamiento actúan como barreras que inhiben esta conexión. Al prevenir estas capas, el argón facilita una unión interfacial superior entre los componentes de la aleación.

Lograr la Resistencia Mecánica Esperada

La presencia de óxidos introduce puntos débiles dentro del material, lo que conduce a un rendimiento subóptimo. El uso de un sistema de protección con argón asegura que la aleación mantenga sus propiedades físicas previstas y alcance la resistencia mecánica esperada.

Indicadores Visuales de Pureza

Un indicador clave de un proceso de recocido exitoso es la apariencia visual de la muestra. La protección con argón mantiene el color metálico natural del acero, mientras que la decoloración señala que ha ocurrido oxidación y la pureza del material se ha visto comprometida.

Comprensión de las Compensaciones

La Integridad del Sistema es Crítica

La efectividad del proceso depende completamente de la capacidad del horno para mantener un sellado. Incluso una fuga microscópica en el sistema de protección permite la entrada de oxígeno, lo que puede arruinar la superficie de la muestra a pesar de la presencia de argón.

Complejidad de la Configuración

En comparación con el calentamiento en aire abierto, el uso de un sistema de argón añade variables a su experimento. Debe gestionar los caudales de gas y asegurar una presión positiva constante para evitar el reflujo de aire atmosférico.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el éxito de su proceso de recocido, alinee su configuración con sus objetivos de investigación específicos:

- Si su enfoque principal es la integridad mecánica: Asegure que el flujo de argón sea continuo para prevenir capas de óxido que debilitan la unión entre los polvos metálicos.

- Si su enfoque principal es la síntesis de materiales: Monitoree la muestra en busca de color metálico después del recocido como métrica de aprobación/fallo para su sistema de control de atmósfera.

El control preciso de la atmósfera no es simplemente un paso de precaución; es un requisito fundamental para el desarrollo de materiales de aleación de alto rendimiento.

Tabla Resumen:

| Característica | Propósito de la Protección con Argón en el Recocido |

|---|---|

| Tipo de Atmósfera | Inerte (No reactiva) |

| Función Principal | Desplazamiento y aislamiento del oxígeno |

| Control de Oxidación | Previene la formación de capas de óxido perjudiciales |

| Beneficio Estructural | Mejora la unión interfacial entre partículas |

| Indicador de Calidad | Preserva el color metálico natural y la pureza |

| Impacto Mecánico | Asegura que la aleación alcance los niveles de resistencia esperados |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que la oxidación comprometa el desarrollo de su aleación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Vacío y CVD de alto rendimiento diseñados para mantener el riguroso control de atmósfera que exige su investigación. Ya sea que necesite hornos de alta temperatura de laboratorio estándar o totalmente personalizables, nuestros equipos garantizan una integridad mecánica superior para cada muestra.

¿Listo para lograr resultados libres de oxidación? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de tubo vertical? Logre una pureza superior y uniformidad térmica

- ¿Cómo contribuyen los hornos de tubo de vacío a la protección del medio ambiente y la producción de energía? Descubra su papel en la tecnología limpia

- ¿Cómo afecta la posición del sustrato dentro de un horno tubular al crecimiento in situ de SnSe2 y SnSe?

- ¿En qué aplicaciones se utilizan comúnmente los hornos de tubo divididos? Esenciales para procesos térmicos precisos en investigación e industria

- ¿Cómo contribuye un horno de resistencia tubular a la conversión de lodos industriales en precursores de geopolímero de alta actividad?

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Qué entorno físico crítico proporciona un horno tubular para el mineral de hierro? Dominio del control de reducción de precisión

- ¿Qué contribuye a la alta eficiencia de calentamiento de un horno tubular de atmósfera? Desbloquee un calentamiento rápido y estable para su laboratorio