En un laboratorio, un horno de tubo es un dispositivo de calentamiento de alta temperatura utilizado para una amplia gama de aplicaciones de procesamiento térmico de precisión. Sus funciones principales incluyen la síntesis de nuevos materiales, la realización de tratamientos térmicos específicos como el recocido y la sinterización, y la realización de análisis térmicos bajo condiciones estrictamente controladas.

El verdadero valor de un horno de tubo no es solo su capacidad para calentarse, sino su capacidad para crear un entorno aislado, uniforme y con atmósfera controlada. Esto lo convierte en una herramienta indispensable para experimentos donde la precisión y la pureza de la muestra son primordiales.

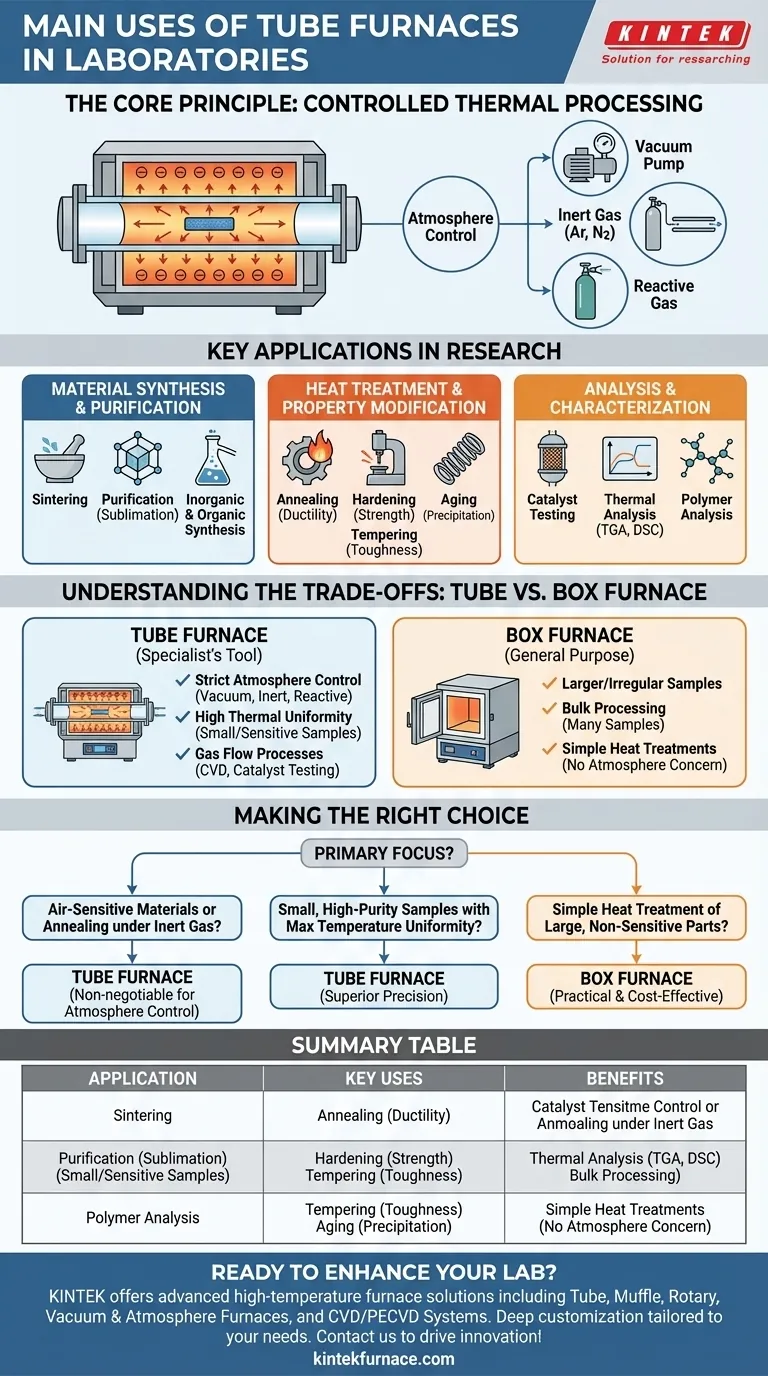

El Principio Central: Procesamiento Térmico Controlado

El diseño de un horno de tubo es simple pero potente. Utiliza elementos calefactores para rodear un tubo cerámico o metálico, creando una zona calentada altamente uniforme dentro de la cavidad central del tubo.

Lograr una Uniformidad de Temperatura Precisa

Para obtener resultados científicos repetibles, cada parte de una muestra debe experimentar la misma temperatura. Un horno de tubo sobresale en esto, asegurando que el calor se aplique uniformemente en toda la muestra, lo cual es fundamental para procesos como el crecimiento de cristales y la calibración de termopares.

El Poder del Control de Atmósfera

Esta es la característica definitoria de un horno de tubo. El tubo se puede sellar en ambos extremos, lo que le permite controlar el entorno gaseoso alrededor de su muestra. Puede crear un vacío, introducir un gas inerte (como argón o nitrógeno) para prevenir la oxidación, o usar un gas reactivo para participar en una síntesis química.

Esta capacidad es imposible en un horno de caja estándar o al aire libre, lo que hace que el horno de tubo sea esencial para materiales sensibles al aire.

Aplicaciones Clave en la Investigación

La combinación de calor uniforme y control de atmósfera permite una gran cantidad de aplicaciones, principalmente en ciencia de materiales, química e ingeniería.

Síntesis y Purificación de Materiales

Los hornos de tubo son pilares para crear y refinar compuestos. Esto incluye la sinterización, un proceso de formación de una masa sólida de material mediante calor sin fundirlo, lo cual es vital en cerámica y metalurgia.

También se utilizan para purificar compuestos a través de procesos como la sublimación o para llevar a cabo síntesis inorgánicas y orgánicas que requieren altas temperaturas.

Tratamiento Térmico y Modificación de Propiedades

Los científicos utilizan hornos de tubo para alterar intencionalmente las propiedades de un material. Los procesos clave incluyen:

- Recocido (Annealing): Calentar y luego enfriar lentamente un material para reducir su dureza y aumentar su ductilidad.

- Temple (Hardening): Calentar y luego enfriar rápidamente un material para aumentar su dureza.

- Revenido (Tempering): Un proceso de calentamiento secundario a menor temperatura para reducir la fragilidad creada durante el temple.

- Envejecimiento (Aging): Un tratamiento térmico a baja temperatura que provoca la precipitación de partículas dentro de un material para aumentar su resistencia.

Análisis y Caracterización

Más allá de fabricar y modificar materiales, los hornos de tubo se utilizan para el análisis. Son críticos para la prueba de catalizadores, donde se pasa un gas sobre un catalizador calentado para medir su rendimiento.

También se utilizan para análisis térmico y análisis de polímeros, donde la reacción de un material al calor proporciona datos cruciales sobre sus propiedades y composición.

Comprender las Compensaciones: Horno de Tubo vs. Horno de Caja

Elegir el horno correcto depende completamente de sus necesidades experimentales. La alternativa principal a un horno de tubo es un horno de caja, y sus diferencias son críticas.

Cuándo Elegir un Horno de Tubo

Un horno de tubo es la opción correcta cuando su experimento requiere una o más de las siguientes características:

- Control estricto de la atmósfera (vacío, gas inerte o reactivo).

- Alta uniformidad térmica para muestras pequeñas o sensibles.

- Procesos que involucran flujo de gas, como la deposición química de vapor (CVD) o la prueba de catalizadores.

Cuándo un Horno de Caja Puede Ser Mejor

Un horno de caja es generalmente más adecuado para:

- Calentar muestras más grandes o de forma irregular que no caben en un tubo.

- Procesamiento a granel donde muchas muestras se calientan simultáneamente.

- Tratamientos térmicos simples como secado o temple básico donde el control de la atmósfera no es una preocupación.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el instrumento de calentamiento correcto es el primer paso hacia un experimento exitoso. Utilice estas pautas para informar su decisión.

- Si su enfoque principal es sintetizar materiales sensibles al aire o recocer bajo un gas inerte: Un horno de tubo es innegociable debido a su control de atmósfera.

- Si su enfoque principal es procesar muestras pequeñas y de alta pureza con máxima uniformidad de temperatura: Un horno de tubo ofrece una precisión superior para resultados reproducibles.

- Si su enfoque principal es el tratamiento térmico simple de piezas grandes y no sensibles: Un horno de caja es probablemente la solución más práctica y rentable.

En última instancia, el horno de tubo es la herramienta del especialista para lograr precisión y control en el procesamiento térmico avanzado.

Tabla Resumen:

| Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Síntesis de Materiales | Sinterización, purificación, síntesis inorgánica/orgánica | Atmósfera controlada, calentamiento uniforme para alta pureza |

| Tratamiento Térmico | Recocido, temple, revenido, envejecimiento | Control preciso de la temperatura para modificar propiedades del material |

| Análisis | Prueba de catalizadores, análisis térmico, análisis de polímeros | Recolección de datos precisa en entornos controlados |

¿Listo para mejorar las capacidades de su laboratorio con un horno de tubo de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Tubo, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, química o ingeniería, nuestras soluciones garantizan un rendimiento y fiabilidad superiores. Contáctenos hoy para discutir cómo podemos apoyar su investigación e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión