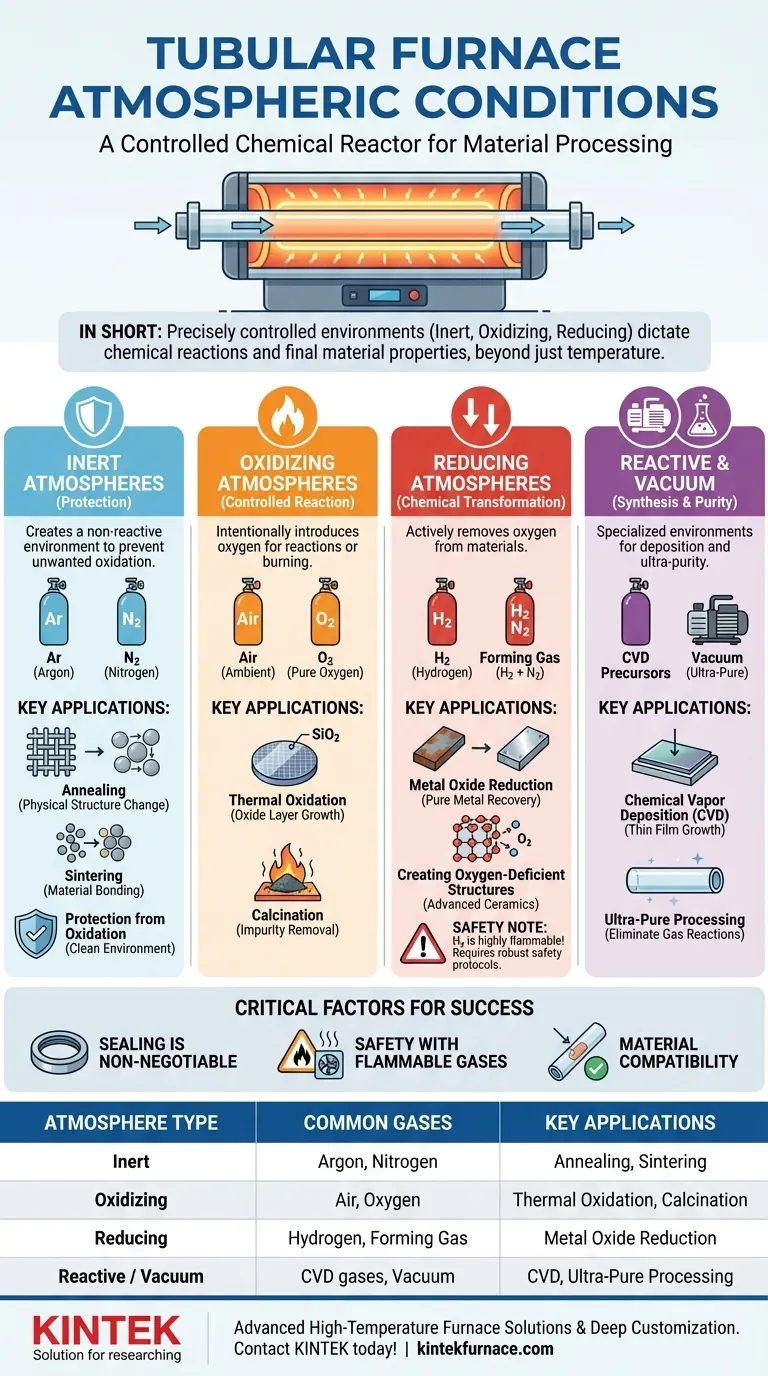

En resumen, un horno tubular está diseñado para operar bajo una amplia gama de condiciones atmosféricas controladas con precisión. Los entornos más comunes incluyen atmósferas inertes que utilizan gases como argón o nitrógeno, atmósferas oxidantes que utilizan aire u oxígeno puro, y atmósferas reductoras que típicamente involucran hidrógeno. Este control es lo que hace del horno una herramienta versátil para la síntesis y el procesamiento avanzados de materiales.

La conclusión crítica es que un horno tubular no es simplemente un horno de alta temperatura; es un reactor químico controlado. La elección de la atmósfera es una variable activa del proceso, tan importante como la temperatura y el tiempo, que dicta directamente las reacciones químicas que ocurren y las propiedades finales de su material.

El papel de la atmósfera en el procesamiento de materiales

Un error común es que el único trabajo de un horno es proporcionar calor. En realidad, a las altas temperaturas alcanzadas en un horno tubular, los materiales se vuelven altamente reactivos con cualquier gas presente.

Controlar la atmósfera le permite prevenir reacciones no deseadas o impulsar deliberadamente una transformación química específica. Sin este control, la mayoría de los procesos simplemente resultarían en una oxidación incontrolada por el aire circundante.

Un desglose de las atmósferas comunes del horno

La atmósfera que elija depende completamente del resultado deseado. Cada tipo sirve a un propósito químico distinto.

Atmósferas inertes (Protección)

Una atmósfera inerte es químicamente no reactiva. Su propósito es crear un entorno "limpio" que proteja el material de reacciones no deseadas, principalmente con el oxígeno y el vapor de agua del aire.

Los gases inertes más comunes son el Argón (Ar) y el Nitrógeno (N2). El argón es más pesado que el aire y completamente inerte, lo que lo hace ideal para materiales muy sensibles. El nitrógeno es una alternativa rentable para muchas aplicaciones donde la nitruración (formación de nitruros) no es una preocupación.

Estos se utilizan para procesos como el recocido o la sinterización donde el objetivo es cambiar la estructura física de un material sin alterar su química.

Atmósferas oxidantes (Reacción controlada)

Una atmósfera oxidante se utiliza para introducir intencionalmente oxígeno en la estructura de un material o para quemar compuestos orgánicos.

La atmósfera oxidante más simple es el aire ambiente. Para procesos que requieren una mayor concentración o pureza de oxígeno, se utiliza Oxígeno puro (O2).

Esto es fundamental para aplicaciones como la oxidación térmica, donde se forma una capa delgada de óxido sobre un sustrato (p. ej., SiO₂ sobre una oblea de silicio), o para la calcinación, donde los materiales se calientan para eliminar impurezas o sustancias volátiles.

Atmósferas reductoras (Transformación química)

Una atmósfera reductora está diseñada para hacer lo contrario a una oxidante: elimina activamente el oxígeno de un material.

Estas atmósferas casi siempre involucran Hidrógeno (H2), a menudo utilizado en una mezcla diluida y no inflamable con nitrógeno conocida como gas de formación (p. ej., 5% H₂ en 95% N₂).

Esto es fundamental para procesos como la reducción de óxidos metálicos a su forma metálica pura o para crear estructuras específicas deficientes en oxígeno en cerámicas avanzadas.

Atmósferas reactivas y de vacío (Síntesis y pureza)

Más allá de las categorías principales, los hornos tubulares pueden manejar entornos más especializados.

Las atmósferas reactivas se utilizan en procesos como la Deposición Química de Vapor (CVD), donde los gases precursores reaccionan a altas temperaturas para depositar una película delgada sólida sobre un sustrato.

El vacío es otra "atmósfera" crucial. Al extraer el aire del tubo, se crea un entorno ultrapuro que elimina casi todas las reacciones potenciales en fase gaseosa. Este suele ser el primer paso antes de rellenar el tubo con un gas de proceso específico de alta pureza.

Comprender las compensaciones y los escollos

Lograr una atmósfera verdaderamente controlada requiere más que solo un cilindro de gas. La integridad de todo su sistema es primordial.

El sellado no es negociable

Incluso una fuga microscópica en su sistema permitirá que el aire contamine su gas de proceso. Cuando se trabaja con una atmósfera inerte o reductora, esto puede arruinar un experimento al introducir oxígeno no deseado. Asegúrese de que todas las bridas, sellos y conexiones de las líneas de gas sean herméticos.

Seguridad con gases inflamables

El uso de atmósferas reductoras basadas en hidrógeno introduce un riesgo de seguridad significativo. El hidrógeno es altamente inflamable. Cualquier sistema que utilice H₂ debe contar con protocolos de seguridad sólidos, incluida una ventilación adecuada, detección de fugas y un sistema para quemar de manera segura cualquier gas de escape no reaccionado.

Compatibilidad de materiales

El propio tubo del proceso (generalmente cuarzo, alúmina o mullita) y el material de la muestra deben ser compatibles con los gases de proceso a la temperatura objetivo. Por ejemplo, los tubos de cuarzo pueden dañarse por condiciones altamente reductoras a temperaturas muy altas.

Tomar la decisión correcta para su objetivo

Seleccione la atmósfera de su horno en función de la transformación química que pretenda lograr.

- Si su enfoque principal es calentar un material sin cambios químicos: Utilice una atmósfera inerte como Argón o Nitrógeno para prevenir la oxidación.

- Si su enfoque principal es hacer crecer una capa de óxido o quemar contaminantes: Utilice una atmósfera oxidante como aire limpio u Oxígeno puro.

- Si su enfoque principal es eliminar el oxígeno de un material: Utilice una atmósfera reductora como gas de formación o Hidrógeno puro, implementando todas las medidas de seguridad necesarias.

- Si su enfoque principal es depositar un nuevo material de película delgada: Utilice una mezcla de gas reactivo diseñada específicamente para su proceso CVD en un sistema hermético.

Tratar la atmósfera del horno como un reactivo deliberado, no solo como una condición de fondo, es la clave para un procesamiento de materiales de alta temperatura exitoso y repetible.

Tabla de resumen:

| Tipo de atmósfera | Gases comunes | Aplicaciones clave |

|---|---|---|

| Inerte | Argón, Nitrógeno | Recocido, sinterización, protección contra la oxidación |

| Oxidante | Aire, Oxígeno | Oxidación térmica, calcinación |

| Reductora | Hidrógeno, Gas de formación | Reducción de óxidos metálicos, creación de estructuras deficientes en oxígeno |

| Reactiva / Vacío | Gases CVD, Vacío | Deposición química de vapor, procesamiento ultrapuro |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Logre una síntesis de materiales superior con un control atmosférico preciso: contáctenos hoy para analizar cómo nuestros hornos pueden mejorar sus resultados de investigación y procesamiento.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad