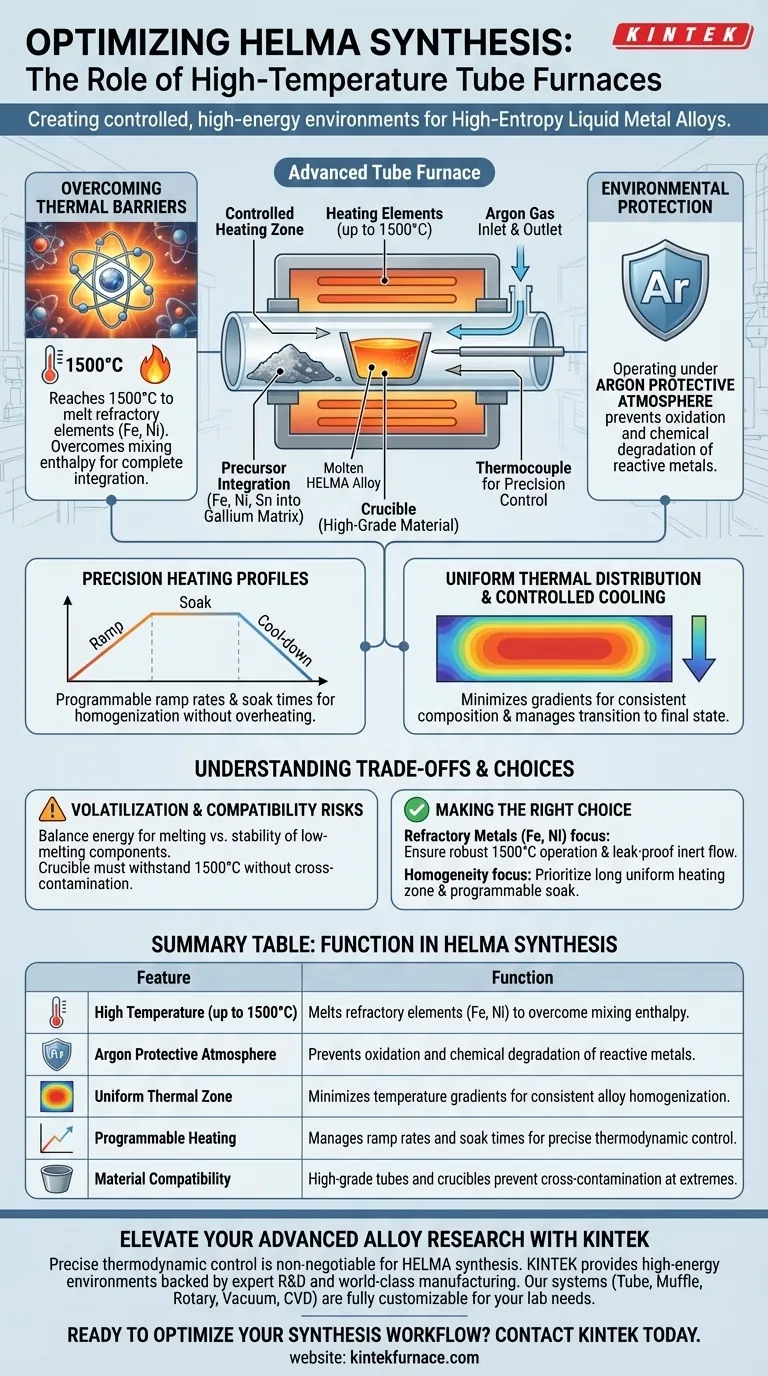

La función principal de un horno tubular de alta temperatura en la síntesis HELMA es crear un entorno controlado y de alta energía que obligue a los precursores de alto punto de fusión a alearse con una matriz líquida. Al generar temperaturas de hasta 1500°C bajo una atmósfera protectora de argón, el horno funde elementos refractarios como el hierro y el níquel, permitiendo que se disuelvan completamente en una base de galio.

El horno proporciona la energía térmica específica requerida para superar la entalpía de mezcla atómica. Este calor intenso impulsa la integración termodinámica de metales sólidos a un estado líquido, facilitando el proceso fundamental de aleación.

La Mecánica de la Síntesis HELMA

Superando Barreras Térmicas

La síntesis de aleaciones de metales líquidos de alta entropía (HELMA) requiere la combinación de elementos con propiedades físicas muy diferentes.

El horno calienta los precursores metálicos a aproximadamente 1500°C para inducir un intenso movimiento térmico.

Este umbral térmico específico es crítico para superar la entalpía de mezcla entre átomos, asegurando que los elementos de alto punto de fusión —específicamente hierro (Fe), níquel (Ni) y estaño (Sn)— se fundan completamente y se integren en la matriz de galio (Ga).

Protección Ambiental

La fusión de metales reactivos a temperaturas tan altas presenta un riesgo significativo de oxidación.

Para mitigar esto, el horno tubular opera bajo una atmósfera protectora de argón.

Este entorno inerte protege los precursores durante la fase de calentamiento, previniendo la degradación química y asegurando la pureza de la aleación final.

Perfiles de Calentamiento de Precisión

La aleación exitosa depende de algo más que calor bruto; requiere una gestión térmica precisa.

Los hornos tubulares utilizan controladores de temperatura avanzados para ejecutar perfiles de calentamiento complejos, incluyendo velocidades de rampa y tiempos de remojo específicos.

Esta programabilidad asegura que el material se mantenga a la temperatura crítica de aleación el tiempo suficiente para una homogeneización completa sin sobrecalentamiento.

Por Qué un Horno Tubular es Esencial

Distribución Térmica Uniforme

Una ventaja fundamental del diseño del horno tubular es su capacidad para entregar calor constante a lo largo del tubo de procesamiento.

Esto minimiza los gradientes de temperatura, que son perjudiciales para el proceso de síntesis.

El calentamiento uniforme asegura que todo el lote alcance el punto de fusión necesario simultáneamente, previniendo inconsistencias localizadas en la composición de la aleación.

Enfriamiento Controlado

El proceso de síntesis a menudo requiere regímenes de enfriamiento específicos para estabilizar la estructura del material.

Los hornos tubulares permiten velocidades de enfriamiento controladas después del período de remojo.

Esta capacidad es esencial para gestionar la transición del estado de síntesis a alta temperatura al estado líquido final a temperatura ambiente.

Comprendiendo las Compensaciones

Riesgos de Volatilización

Si bien los 1500°C son necesarios para fundir hierro y níquel, acercan otros elementos a sus puntos de ebullición.

Existe el riesgo de que los componentes de menor punto de fusión (como la matriz de galio) se volatilizen si la presión y la atmósfera no se gestionan estrictamente.

Equilibrar la energía requerida para los elementos refractarios frente a la estabilidad de la matriz líquida es un desafío crítico.

Compatibilidad de Materiales

Las temperaturas de operación extremas someten a un estrés significativo a los materiales de contención.

Los materiales del crisol y del tubo deben poder soportar 1500°C sin reaccionar con la fusión HELMA.

La selección incorrecta de materiales puede provocar contaminación cruzada, donde el recipiente introduce impurezas en la aleación, comprometiendo el experimento.

Tomando la Decisión Correcta para su Objetivo

Para lograr una síntesis HELMA exitosa, debe alinear las capacidades de su equipo con las necesidades termodinámicas de su composición de aleación específica.

- Si su enfoque principal es la aleación de metales refractarios (Fe, Ni): Asegúrese de que su horno esté clasificado para operación continua a 1500°C y admita un flujo de gas inerte robusto y a prueba de fugas para prevenir la oxidación.

- Si su enfoque principal es la homogeneidad de la aleación: Priorice un horno con una zona de calentamiento uniforme larga y tiempos de remojo programables para garantizar la disolución completa de todos los precursores.

En última instancia, el horno tubular de alta temperatura sirve como el motor termodinámico que obliga a los elementos sólidos y líquidos dispares a un estado unificado de alta entropía.

Tabla Resumen:

| Característica | Función en la Síntesis HELMA |

|---|---|

| Alta Temperatura (hasta 1500°C) | Funde elementos refractarios (Fe, Ni) para superar la entalpía de mezcla. |

| Atmósfera Protectora de Argón | Previene la oxidación y la degradación química de metales reactivos. |

| Zona Térmica Uniforme | Minimiza los gradientes de temperatura para una homogeneización consistente de la aleación. |

| Calentamiento Programable | Gestiona las velocidades de rampa y los tiempos de remojo para un control termodinámico preciso. |

| Compatibilidad de Materiales | Tubos y crisoles de alta calidad previenen la contaminación cruzada en condiciones extremas. |

Eleve su Investigación de Aleaciones Avanzadas con KINTEK

El control termodinámico preciso es innegociable para la síntesis exitosa de Aleaciones de Metales Líquidos de Alta Entropía (HELMA). KINTEK proporciona los entornos de alta energía necesarios para impulsar procesos de aleación complejos, respaldados por I+D experta y fabricación de clase mundial.

Nuestra gama de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD están diseñados para un rendimiento de hasta 1500°C y más allá, garantizando un calentamiento uniforme y protección de atmósfera inerte para sus precursores más sensibles. Ya sea que esté aleando metales refractarios o desarrollando materiales personalizados, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio.

¿Listo para optimizar su flujo de trabajo de síntesis? Contacte a KINTEK hoy para encontrar la solución de horno de alta temperatura perfecta para su investigación.

Guía Visual

Referencias

- Sahar Nazari, Rouhollah Jalili. Configuring a Liquid State High‐Entropy Metal Alloy Electrocatalyst. DOI: 10.1002/smll.202504087

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de laboratorio en ciencia e ingeniería de materiales? Calor de Precisión para Materiales Avanzados

- ¿Cómo facilita un horno tubular industrial el proceso de cementación en empaque? Recubrimientos de difusión de precisión maestra

- ¿Cómo se comparan los hornos de tubo con los hornos de caja? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las funciones específicas del flujo de nitrógeno y oxígeno dentro de un horno tubular? Optimice su proceso de difusión

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores

- ¿Cómo afecta el rango de temperatura de trabajo a la elección de un horno de tubo vertical? Optimice el rendimiento y el presupuesto de su laboratorio

- ¿Por qué se utiliza un horno de tubo horizontal para la torrefacción de combustible derivado de residuos (CDR)? Aumente la eficiencia del combustible ahora

- ¿En qué campos y para qué procesos se utilizan ampliamente los hornos de tubo vertical? Desbloquee el procesamiento de materiales de precisión