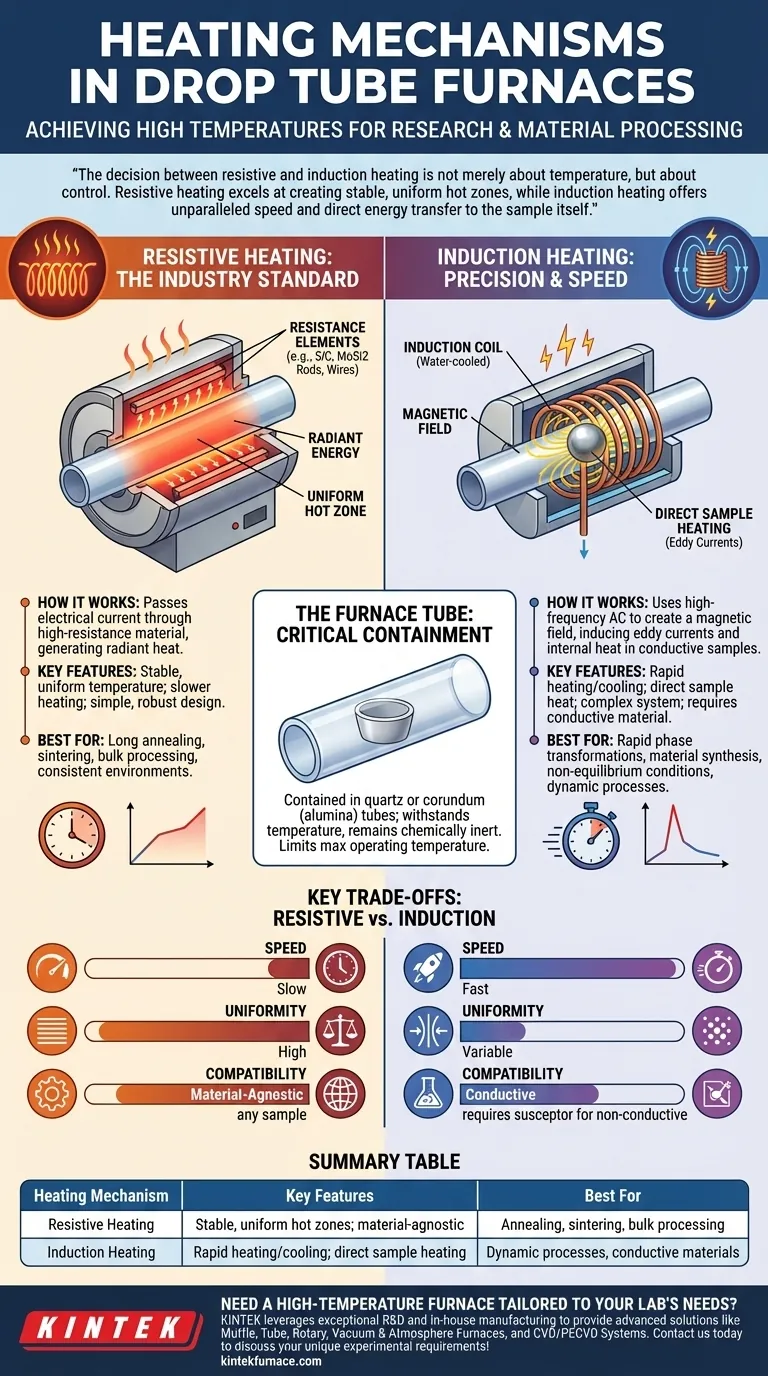

En esencia, los hornos de tubo de caída emplean dos mecanismos de calentamiento principales para alcanzar las altas temperaturas necesarias para la investigación y el procesamiento de materiales. Los métodos más comunes son el calentamiento resistivo, que utiliza elementos que se ponen incandescentes cuando pasa electricidad a través de ellos, y el calentamiento por inducción de media frecuencia, que utiliza campos magnéticos para calentar directamente una muestra conductora.

La decisión entre el calentamiento resistivo y el de inducción no se trata solo de temperatura, sino de control. El calentamiento resistivo destaca en la creación de zonas calientes estables y uniformes, mientras que el calentamiento por inducción ofrece una velocidad inigualable y una transferencia de energía directa a la propia muestra.

Los Dos Principios de Calentamiento Primarios

Para entender qué horno es el adecuado para su trabajo, es esencial comprender cómo funciona cada método de calentamiento y para qué es más adecuado.

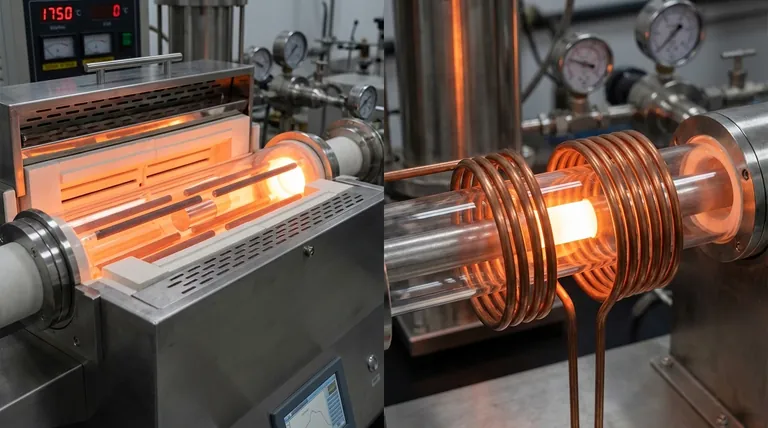

Calentamiento Resistivo: El Estándar de la Industria

El calentamiento resistivo es la tecnología más prevalente en los hornos de laboratorio. Opera bajo el simple principio de hacer pasar una corriente eléctrica a través de un material con alta resistencia eléctrica, lo que provoca que se caliente e irradie energía a la cámara del horno.

Los elementos calefactores específicos se eligen por su capacidad para soportar temperaturas extremas. Los tipos comunes incluyen cables de resistencia, barras duraderas de carburo de silicio (SiC) y barras de molibdeno de silicio (MoSi2) de alto rendimiento.

Estos elementos se disponen alrededor del tubo del horno para crear una zona de temperatura uniforme, lo que hace que este método sea ideal para procesos que requieren estabilidad y consistencia durante largos períodos.

Calentamiento por Inducción: Precisión y Velocidad

El calentamiento por inducción funciona según un principio completamente diferente. Utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre para generar un campo magnético potente y que cambia rápidamente.

Cuando un material conductor (como una muestra de aleación metálica) se coloca dentro de este campo, el campo magnético induce "corrientes de Foucault" eléctricas dentro de la propia muestra. La propia resistencia interna de la muestra a estas corrientes genera un calor intenso y rápido desde el interior hacia el exterior.

Este método permite tasas de calentamiento y enfriamiento extremadamente rápidas porque calienta directamente la muestra, no toda la cámara del horno.

El Papel Crítico del Tubo del Horno

Independientemente del método de calentamiento, la muestra se contiene dentro de un tubo. Este tubo, típicamente hecho de cuarzo o corindón (alúmina) de alta pureza, debe soportar las temperaturas objetivo y permanecer químicamente inerte para evitar contaminar la muestra. La elección del elemento calefactor y la temperatura máxima de funcionamiento están, por lo tanto, limitadas por las propiedades térmicas del tubo.

Comprendiendo las Ventajas y Desventajas: Resistivo vs. Inducción

Elegir el mecanismo de calentamiento correcto implica equilibrar la velocidad, la uniformidad, la compatibilidad de materiales y el costo. Ningún método es universalmente superior; son adecuados para diferentes objetivos.

Tasa y Control de Calentamiento

El calentamiento por inducción ofrece un aumento y disminución de temperatura excepcionalmente rápidos. Esto es ideal para estudiar procesos dinámicos como transformaciones de fase rápidas o simular condiciones donde el choque térmico es un factor.

El calentamiento resistivo tiene una respuesta térmica mucho más lenta. Calienta los elementos, que a su vez calientan el aislamiento y el tubo del horno, lo que finalmente calienta la muestra. Esta masa térmica proporciona una excelente estabilidad de temperatura, perfecta para procesos largos de recocido o sinterización que requieren un ambiente consistente.

Compatibilidad de Materiales

El calentamiento resistivo es agnóstico al material. Calienta la cámara del horno, y cualquier cosa dentro de esa cámara será calentada por radiación y convección. Esto lo hace adecuado para polvos, cerámicas, polímeros y metales por igual.

El calentamiento por inducción es más restrictivo. Requiere que la propia muestra sea eléctricamente conductora. Para materiales no conductores como muchas cerámicas, se debe colocar alrededor de la muestra una camisa conductora llamada susceptor (a menudo hecha de grafito) para absorber la energía magnética y transferirle calor.

Complejidad y Uniformidad del Sistema

Los hornos resistivos son generalmente más simples, robustos y menos costosos. Su diseño produce naturalmente una zona caliente grande y uniforme, lo cual es crítico para procesar materiales a granel o múltiples muestras a la vez.

Los sistemas de inducción son más complejos, ya que requieren una fuente de alimentación especializada y bobinas refrigeradas por agua. Lograr una zona de temperatura altamente uniforme puede ser más desafiante y depende de la geometría de la bobina y la muestra.

Selección del Mecanismo Correcto para Su Aplicación

El método de calentamiento óptimo es el que mejor se adapta a su objetivo de investigación o producción específico.

- Si su enfoque principal es el procesamiento a granel uniforme o la rentabilidad: El calentamiento resistivo es la opción más fiable y sencilla, ideal para recocido, sinterización o tratamiento térmico general.

- Si su enfoque principal es el ciclado térmico rápido o el calentamiento directo de la muestra: El calentamiento por inducción ofrece una velocidad y un control inigualables, lo que lo hace perfecto para la síntesis de materiales y el estudio de condiciones de no equilibrio.

- Si trabaja con polvos o materiales no conductores: El calentamiento resistivo es la solución más sencilla, aunque se puede usar un horno de inducción si incorpora un susceptor conductor.

Comprender estas diferencias fundamentales le permite seleccionar una configuración de horno que sirva directamente a su objetivo científico o industrial.

Tabla Resumen:

| Mecanismo de Calentamiento | Características Clave | Ideal Para |

|---|---|---|

| Calentamiento Resistivo | Zonas calientes estables y uniformes; agnóstico al material | Recocido, sinterización, procesamiento a granel |

| Calentamiento por Inducción | Calentamiento/enfriamiento rápido; calentamiento directo de la muestra | Procesos dinámicos, materiales conductores |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales, ya sea que priorice el calentamiento uniforme o el ciclado térmico rápido. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales