El papel principal de un horno de tubo vertical al vacío es crear un entorno controlado con precisión con dos condiciones críticas y simultáneas: el calor extremo necesario para impulsar la reducción carbotérmica del óxido de magnesio y la baja presión requerida para hacer que la reacción sea termodinámicamente favorable a una temperatura viable. Este horno especializado utiliza su diseño vertical para separar y recolectar el vapor de magnesio puro como metal sólido.

El horno no es simplemente un horno de alta temperatura. Es un sistema diseñado que manipula la termodinámica y los estados físicos para producir eficientemente vapor de magnesio y luego separarlo físicamente de otros subproductos de la reacción, asegurando un alto rendimiento y pureza.

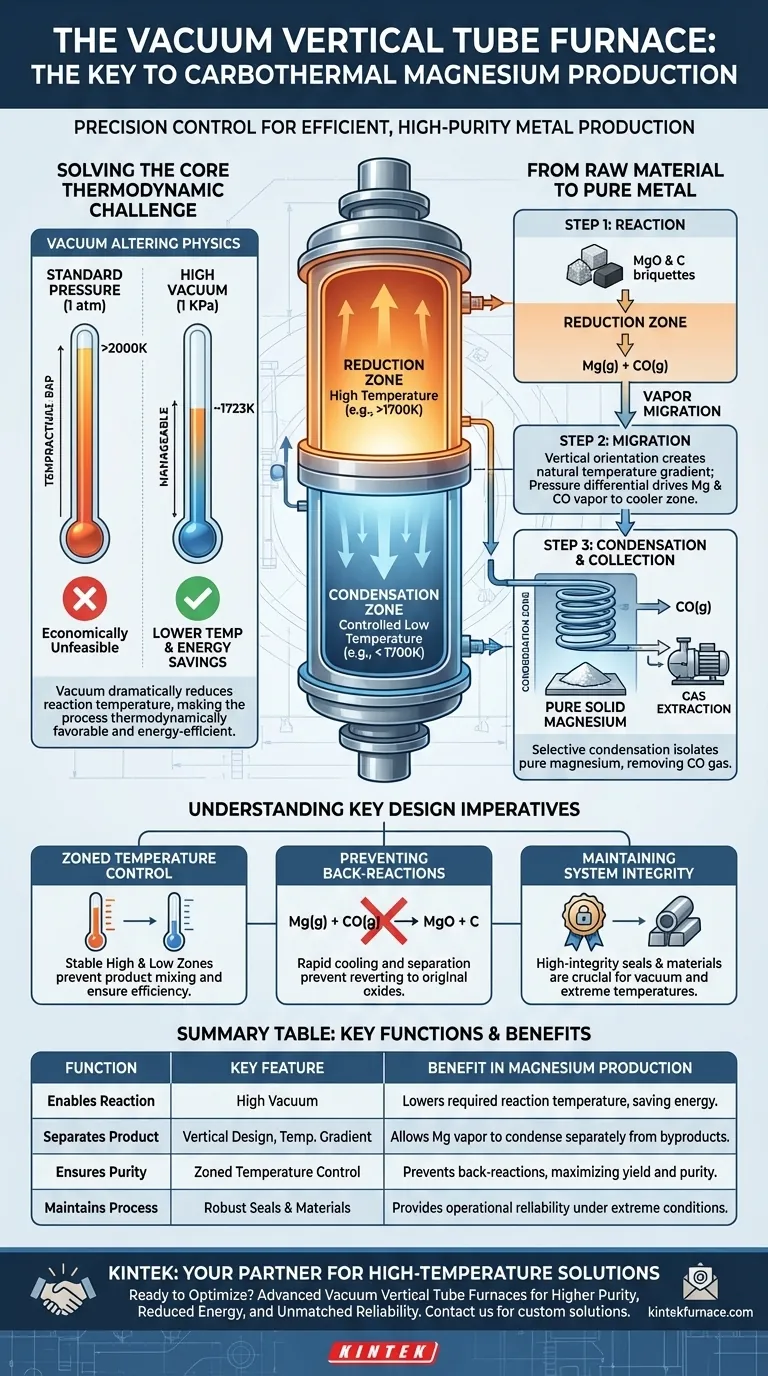

Resolviendo el Desafío Termodinámico Central

La reducción carbotérmica del magnesio es un proceso fundamentalmente difícil a presión atmosférica. El horno de vacío es la clave que desbloquea su viabilidad al alterar la física subyacente de la reacción.

El Problema a Presión Estándar

En condiciones atmosféricas normales, la reducción del óxido de magnesio (MgO) con carbono requiere una temperatura imprácticamente alta. Este requisito masivo de energía hace que el proceso sea económicamente y técnicamente inviable para la producción a gran escala.

Cómo el Vacío Cambia la Ecuación

Al operar bajo alto vacío (por ejemplo, 1 KPa), el horno reduce drásticamente la temperatura termodinámica requerida para la reacción. La reducción de la presión ambiental facilita que el magnesio se convierta en vapor, impulsando efectivamente la reacción a una temperatura más baja, como 1723 K. Esto conduce a importantes ahorros de energía.

De Materia Prima a Metal Puro

Más allá de permitir la reacción inicial, el diseño del horno es fundamental para aislar el producto final. Esto se logra a través de un gradiente de temperatura cuidadosamente administrado de la parte superior a la inferior del tubo vertical.

Paso 1: Generación de Vapor de Magnesio

En la zona de reducción de alta temperatura del horno, se calientan briquetas de óxido de magnesio y un agente reductor a base de carbono. Esto induce la reacción, produciendo magnesio (Mg) y monóxido de carbono (CO), ambos en estado gaseoso.

Paso 2: Migración del Vapor

La orientación vertical del horno crea un gradiente de temperatura natural. Un diferencial de presión impulsa la mezcla de vapor de magnesio caliente y gas CO desde la zona de reducción más caliente hacia una zona de condensación más fría y designada.

Paso 3: Condensación y Recolección Selectiva

En esta zona más fría, la temperatura se controla con precisión para que esté por debajo del punto de condensación del magnesio pero por encima del de otros subproductos. Aquí, el vapor de magnesio se nuclea y se condensa sobre un sustrato especializado, formando un depósito de magnesio metálico puro y sólido. El gas monóxido de carbono, que no se condensa, es bombeado hacia afuera por el sistema de vacío.

Comprender los Imperativos Clave del Diseño

El éxito de este proceso depende de la capacidad del horno para mantener condiciones específicas sin fallas. Cualquier desviación puede comprometer el rendimiento y la pureza del producto final.

La Necesidad de Control de Temperatura por Zonas

Todo el sistema depende de tener dos zonas de temperatura distintas e independientes. Se necesita una zona de alta temperatura estable para la reacción, mientras que una zona estable y más fría es esencial para una condensación eficiente. Esta separación es lo que evita que los productos se mezclen o reaccionen de nuevo.

Prevención de Reacciones Inversas

Si el vapor de magnesio y el monóxido de carbono se enfrían juntos lentamente, pueden volver a convertirse en óxido de magnesio y carbono. El pronunciado gradiente de temperatura del horno y la rápida separación del vapor en la zona de condensación son críticos para prevenir esta reacción inversa y maximizar la tasa de recuperación del metal.

Mantenimiento de la Integridad del Sistema

Operar a más de 1700 K bajo un fuerte vacío somete a los materiales y sellos del horno a una tensión inmensa. Cualquier fuga comprometería el vacío, detendría la reacción y potencialmente introduciría contaminantes, lo que hace que la construcción de alta calidad sea una necesidad absoluta.

Tomando la Decisión Correcta para Su Proceso

El diseño y la operación del horno deben alinearse con su objetivo de producción principal.

- Si su enfoque principal es la eficiencia energética: Priorice lograr el vacío estable más bajo posible, ya que esto reduce directamente la temperatura de reacción requerida y el consumo total de energía.

- Si su enfoque principal es el rendimiento y la pureza del producto: Concéntrese en crear un gradiente de temperatura pronunciado y estable entre las zonas de reducción y condensación para garantizar una separación rápida y completa del vapor de magnesio del gas CO.

- Si su enfoque principal es la confiabilidad operativa: Invierta en materiales de horno robustos y tecnología de sellado de alta integridad para mantener perfiles de vacío y temperatura consistentes en condiciones extremas.

En última instancia, el horno de tubo vertical al vacío es el instrumento crítico que hace posible la producción moderna de magnesio carbotérmico al proporcionar un control preciso sobre la temperatura, la presión y la separación física.

Tabla Resumen:

| Función | Característica Clave | Beneficio en la Producción de Magnesio |

|---|---|---|

| Permite la Reacción | Crea Alto Vacío | Reduce la temperatura de reacción requerida, ahorrando energía |

| Separa el Producto | Diseño Vertical con Gradiente de Temperatura | Permite que el vapor de magnesio se condense por separado de los subproductos |

| Asegura la Pureza | Control de Temperatura por Zonas | Previene reacciones inversas, maximizando el rendimiento y la pureza del metal |

| Mantiene el Proceso | Sellos y Materiales Robustos | Proporciona confiabilidad operativa en condiciones extremas |

¿Listo para Optimizar Su Proceso de Producción de Metales a Alta Temperatura?

La producción de metales de alta pureza como el magnesio requiere un control preciso de la temperatura y la atmósfera. Los desafíos de la eficiencia energética, el rendimiento del producto y la confiabilidad operativa son exactamente lo que nuestros hornos están diseñados para resolver.

Los hornos avanzados de tubo vertical al vacío de KINTEK están diseñados para procesos como la reducción carbotérmica. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas.

Permítanos ayudarle a lograr:

- Mayor Pureza y Rendimiento con zonificación precisa de la temperatura.

- Reducción de Costos de Energía a través de una operación eficiente a baja presión.

- Confiabilidad Inigualable con construcción robusta para entornos exigentes.

Contáctenos hoy mismo para discutir cómo una solución de horno personalizada puede mejorar las capacidades de su laboratorio. Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión