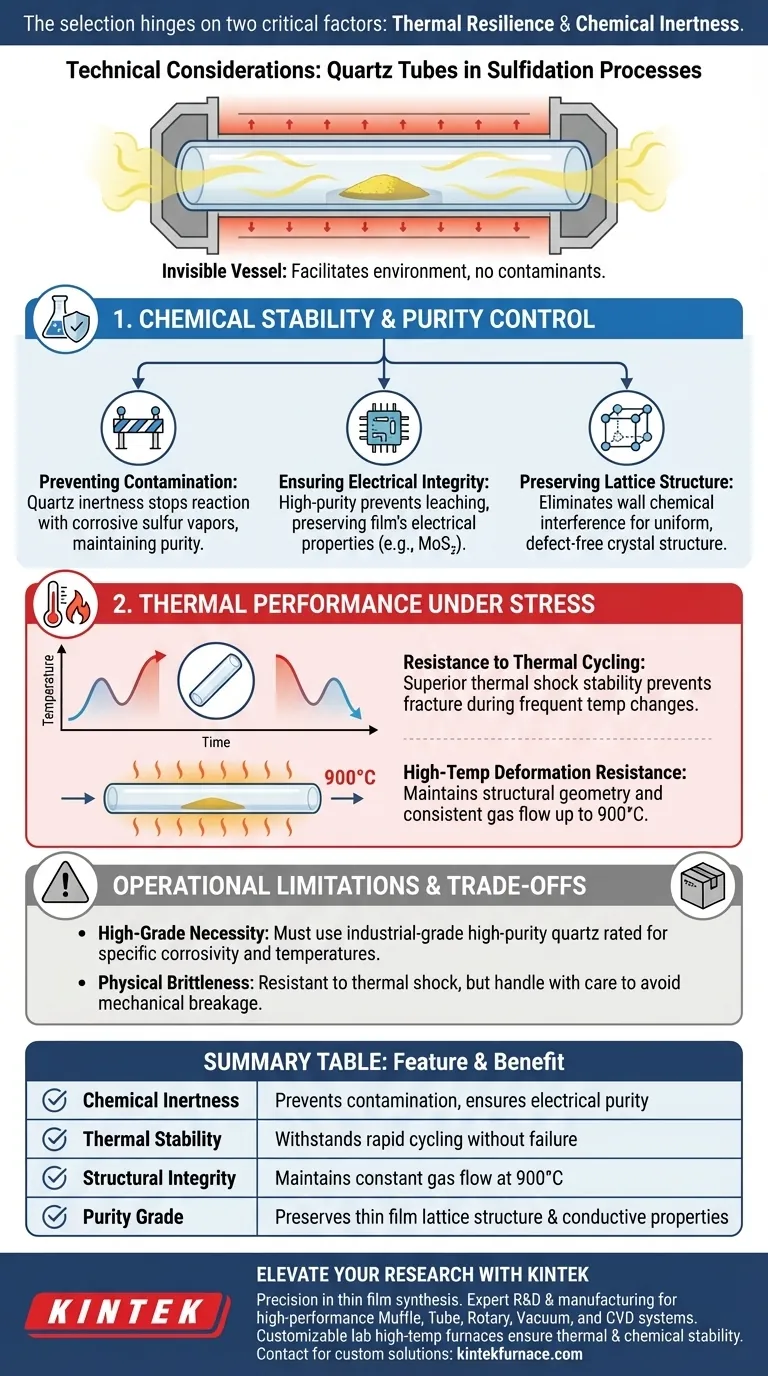

La selección de tubos de cuarzo para la sulfuración depende de dos factores críticos: la resiliencia térmica y la inercia química. Al diseñar una cámara de reacción, debe priorizar materiales que puedan soportar cambios rápidos de temperatura sin deformarse y que permanezcan neutrales a los vapores agresivos de azufre.

Idealmente, una cámara de reacción actúa como un recipiente invisible; el cuarzo se elige porque facilita el entorno térmico y químico necesario sin aportar contaminantes que comprometan la pureza eléctrica o la estructura de la red de la película delgada final.

Estabilidad Química y Control de Pureza

Prevención de la Contaminación

El riesgo más significativo en los procesos de sulfuración es la introducción de impurezas extrañas en el material sintetizado.

El cuarzo proporciona una inercia química excepcional, lo que significa que no reacciona con los vapores corrosivos de azufre generados durante el proceso. Esta neutralidad es esencial para mantener la pureza del entorno de reacción.

Garantía de Integridad Eléctrica

Para aplicaciones como la producción de películas delgadas de disulfuro de molibdeno ($MoS_2$), incluso las impurezas traza pueden degradar el rendimiento.

El cuarzo de alta pureza evita la lixiviación de contaminantes que de otro modo alterarían la pureza eléctrica de la película. Esto asegura que el producto final conserve sus propiedades conductoras o semiconductoras previstas.

Preservación de la Estructura de la Red

Más allá de la composición química, la calidad estructural de la película delgada es primordial.

Al eliminar la interferencia química de las paredes de la cámara, el cuarzo ayuda a mantener la integridad de la red de la estructura cristalina en desarrollo. Esto da como resultado un material más uniforme y libre de defectos.

Rendimiento Térmico Bajo Estrés

Resistencia al Ciclo Térmico

Los procesos de sulfuración a menudo requieren aumentar y disminuir las temperaturas repetidamente.

Los tubos de cuarzo poseen una estabilidad superior al choque térmico, lo que les permite soportar estas frecuentes fluctuaciones de temperatura sin fracturarse. Esta durabilidad evita fallos catastróficos de la cámara de reacción durante la operación.

Resistencia a la Deformación a Altas Temperaturas

El material debe mantener su forma bajo calor extremo para garantizar un flujo de gas y una presión constantes.

El cuarzo ofrece una excelente resistencia a la deformación a altas temperaturas, manteniendo su geometría estructural incluso en entornos experimentales que alcanzan hasta 900 °C. Esta rigidez asegura que los parámetros físicos de la zona de reacción permanezcan constantes.

Limitaciones Operacionales y Compensaciones

La Necesidad de Material de Alto Grado

No todo el cuarzo es igual; los beneficios discutidos aquí dependen del uso de cuarzo de alta pureza de grado industrial.

El uso de cuarzo de menor grado puede introducir las mismas impurezas que está tratando de evitar o fallar bajo estrés térmico. Debe verificar que el grado específico seleccionado esté clasificado para la corrosividad del vapor de azufre y el rango de temperatura específico de su experimento.

Fragilidad Física

Si bien el cuarzo es resistente al choque térmico, sigue siendo físicamente frágil.

Se debe tener cuidado durante la carga y descarga de muestras para evitar roturas mecánicas. La "tenacidad" del cuarzo se refiere a sus propiedades térmicas y químicas, no a su resistencia al impacto.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de sulfuración, alinee la selección de su material con sus resultados técnicos específicos:

- Si su enfoque principal es la Calidad de Grado Electrónico: Priorice el cuarzo de alta pureza para prevenir la contaminación a nivel atómico y garantizar la pureza eléctrica requerida para películas de disulfuro de molibdeno de alto rendimiento.

- Si su enfoque principal es la Durabilidad del Proceso: Seleccione cuarzo de grado industrial clasificado para temperaturas de hasta 900 °C para garantizar que la cámara resista ciclos térmicos frecuentes sin deformación o fractura.

Al tratar la cámara de reacción como un componente crítico de la química de síntesis en lugar de solo un contenedor, asegura resultados reproducibles y de alta calidad.

Tabla Resumen:

| Característica | Requisito Técnico | Beneficio para el Proceso de Sulfuración |

|---|---|---|

| Inercia Química | Resistencia al vapor de azufre | Previene la contaminación y asegura la pureza eléctrica |

| Estabilidad Térmica | Alta resistencia al choque | Resiste ciclos rápidos sin fractura o fallo |

| Integridad Estructural | Baja deformación a 900 °C | Mantiene el flujo de gas constante y la geometría de la zona de reacción |

| Grado de Pureza | Cuarzo de grado industrial | Preserva la estructura de la red de la película delgada y las propiedades conductoras |

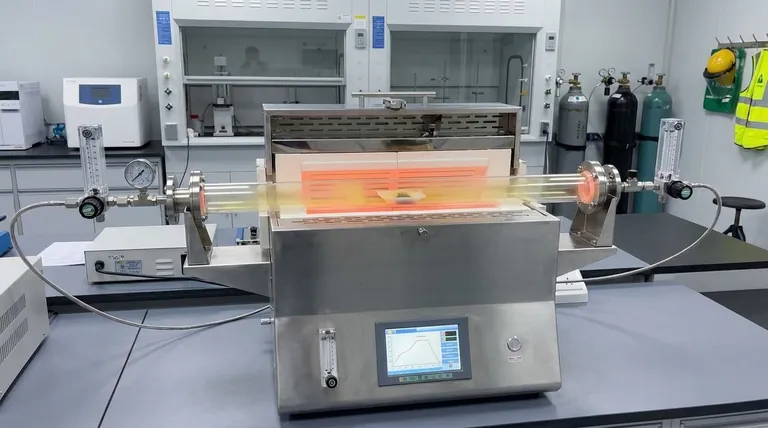

Mejore su Investigación de Sulfuración con KINTEK

La precisión en la síntesis de películas delgadas comienza con el entorno adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de mufas, tubos, rotatorios, de vacío y CVD diseñados para cumplir con las rigurosas demandas de la deposición química de vapor y la sulfuración. Ya sea que esté produciendo películas de MoS₂ o semiconductores especializados, nuestros hornos de alta temperatura de laboratorio personalizables garantizan la estabilidad térmica y química que su proyecto requiere.

¿Listo para optimizar el rendimiento de su cámara de reacción?

Contacte a KINTEK hoy mismo para una solución personalizada y deje que nuestros expertos le ayuden a lograr una integridad de material superior.

Guía Visual

Referencias

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué se utiliza un horno tubular de alta temperatura para el recocido a largo plazo de aleaciones CrMnFeCoNi? Lograr Homogeneidad Química

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Sr3Al2O6? Lograr pureza de fase a 1300 °C

- ¿Por qué se sinterizan ciertas cerámicas de alto rendimiento en un horno de tubo de vacío? Lograr densidad y pureza completas

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Cómo se utilizan los hornos tubulares en la síntesis química? Descubra la creación precisa de materiales

- ¿Qué papel juega la automatización en los hornos eléctricos horizontales? Impulsa la precisión y la eficiencia en el procesamiento térmico

- ¿Cuál es la función de un horno tubular de alta temperatura? Síntesis maestra de fosfuros metálicos de alta entropía

- ¿Por qué se requiere un horno de tubo de vacío de alta temperatura para la homogeneización a largo plazo de lingotes de aleación?