Se utiliza principalmente un horno tubular de alta temperatura para eliminar la severa segregación dendrítica inherente a las aleaciones CrMnFeCoNi en estado de fundición. Al someter el material a un calentamiento sostenido a 1100 °C durante aproximadamente 12 horas, el horno facilita la difusión térmica, asegurando que la composición química se uniformice en toda la matriz antes de que comience el procesamiento láser.

El proceso de recocido actúa como un "reinicio estructural" para la aleación, utilizando la exposición térmica a largo plazo para disolver los patrones de segregación causados durante la fundición. Esto crea una base químicamente homogénea, que es un requisito previo absoluto para lograr resultados consistentes y de alta calidad durante la posterior remoldeación láser.

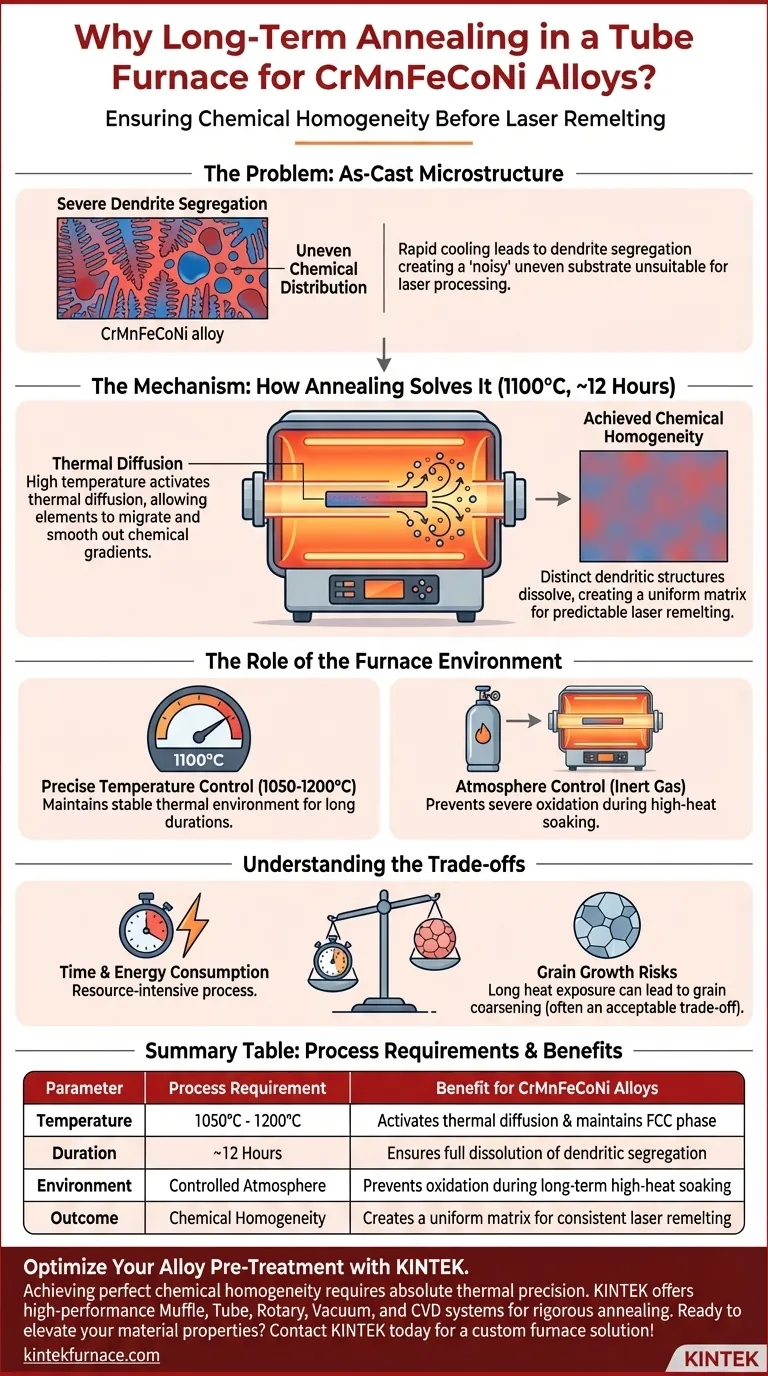

El Problema: Microestructura en Estado de Fundición

Severa Segregación Dendrítica

Cuando las aleaciones de alta entropía como CrMnFeCoNi se producen inicialmente (a menudo mediante fusión por arco de vacío), se enfrían rápidamente.

Este enfriamiento rápido conduce a la segregación dendrítica, donde los elementos químicos no se distribuyen uniformemente por todo el material.

Si no se tratan, estas inconsistencias crean un sustrato desigual y "ruidoso". Realizar una remoldeación láser sobre una superficie así produciría modificaciones impredecibles y subóptimas.

El Mecanismo: Cómo lo Resuelve el Recocido

Difusión Térmica

El horno tubular proporciona la energía necesaria para activar los mecanismos de difusión térmica.

Al mantener la temperatura a 1100 °C, los átomos dentro de la aleación adquieren suficiente energía cinética para moverse libremente.

Durante la duración de 12 horas, los elementos migran de áreas de alta concentración a áreas de baja concentración, suavizando efectivamente los gradientes químicos.

Lograr Homogeneidad Química

El resultado de esta difusión es una mejora significativa en la homogeneidad química.

Las estructuras dendríticas distintas y segregadas se disuelven, dejando una matriz uniforme.

Esta uniformidad es crucial porque asegura que cuando el láser golpee la superficie más tarde, interactúe con un material consistente, lo que conducirá a propiedades superficiales predecibles y optimizadas.

El Papel del Entorno del Horno

Control Preciso de la Temperatura

Se selecciona un horno tubular de alta temperatura porque ofrece un entorno térmico altamente estable.

Las referencias indican que para objetivos específicos, como ajustar el tamaño del grano o asegurar una estructura cúbica centrada en las caras (FCC) monofásica estable, se requieren temperaturas precisas (que van desde 1050 °C hasta 1200 °C).

El horno tubular mantiene esta estabilidad durante los largos períodos de "remojo" necesarios para completar la difusión en estado sólido.

Comprender las Compensaciones

Consumo de Tiempo y Energía

Este proceso consume muchos recursos. Operar un horno a 1100 °C durante 12 horas representa un costo energético significativo y agrega tiempo al ciclo de producción.

Riesgos de Crecimiento de Grano

Si bien el objetivo principal es la homogeneización, la exposición prolongada al calor alto puede provocar el envejecimiento del grano.

Si bien se elimina la segregación química, es posible que aumente inadvertidamente el tamaño del grano. Esta suele ser una compensación aceptable para garantizar que la matriz química sea uniforme para el proceso láser.

Control de Atmósfera

Aunque no se detalla explícitamente en el texto principal con respecto al paso de recocido, los hornos tubulares se utilizan típicamente para controlar la atmósfera (utilizando gases inertes).

Sin este control, mantener una aleación a 1100 °C provocaría una oxidación severa, socavando el propósito del tratamiento.

Tomar la Decisión Correcta para su Objetivo

Para asegurarse de que su aleación CrMnFeCoNi esté correctamente preparada, ajuste los parámetros de su horno a sus requisitos estructurales específicos.

- Si su enfoque principal es la Homogeneidad Química: Priorice el remojo a 1100 °C durante 12 horas para maximizar la difusión térmica y eliminar por completo la segregación dendrítica.

- Si su enfoque principal es el Control del Tamaño del Grano: Considere temperaturas ligeramente más bajas (por ejemplo, 1050 °C) para facilitar la recristalización y al mismo tiempo prevenir el crecimiento excesivo del grano, siempre que se gestione la segregación.

- Si su enfoque principal es la Estabilidad de Fase: Asegúrese de que la temperatura sea suficiente para mantener la estructura FCC monofásica, evitando la interferencia de estructuras multifásicas en su análisis final.

Un material de partida uniforme es el factor más importante para determinar el éxito de las modificaciones posteriores de la superficie láser.

Tabla Resumen:

| Parámetro | Requisito del Proceso | Beneficio para Aleaciones CrMnFeCoNi |

|---|---|---|

| Temperatura | 1050°C - 1200°C | Activa la difusión térmica y mantiene la fase FCC |

| Duración | ~12 Horas | Asegura la disolución completa de la segregación dendrítica |

| Entorno | Atmósfera Controlada | Previene la oxidación durante el remojo prolongado a alta temperatura |

| Resultado | Homogeneidad Química | Crea una matriz uniforme para una remoldeación láser consistente |

Optimice el Pretratamiento de su Aleación con KINTEK

Lograr una homogeneidad química perfecta en aleaciones de alta entropía como CrMnFeCoNi requiere una precisión térmica absoluta. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para manejar ciclos de recocido rigurosos de 1100 °C+ con facilidad.

Ya sea que necesite eliminar la segregación dendrítica o controlar el crecimiento del grano, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan el entorno estable que su investigación exige.

¿Listo para mejorar las propiedades de su material? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la diferencia entre un horno tubular y un horno de mufla? Elija la solución de alta temperatura adecuada

- ¿Qué tipos de elementos calefactores se pueden utilizar en hornos de tubo dividido? Elija SiC o MoSi2 para un rendimiento óptimo

- ¿Cuál es el papel de un horno tubular en la síntesis de soportes de carbono poroso dopado con nitrógeno (NC)? Maximizar el Rendimiento Catalítico

- ¿Cuál es la función de un horno tubular industrial en el reciclaje de NdFeB? Desbloquee una recuperación eficiente de tierras raras

- ¿Cómo logra un sistema de calentamiento por tubo la regeneración del adsorbente? Domine la estabilidad cíclica del CO2 con precisión

- ¿Cuáles son los diferentes diseños de hornos tubulares de alta temperatura? Elija el diseño adecuado para su laboratorio

- ¿Por qué se requiere un horno tubular de alta temperatura para el proceso de activación del carbón activado de cáscara de nuez a 700 °C?

- ¿Cuál es el entorno de trabajo de un horno de tubo de vacío? Logre pureza y precisión en el procesamiento de materiales