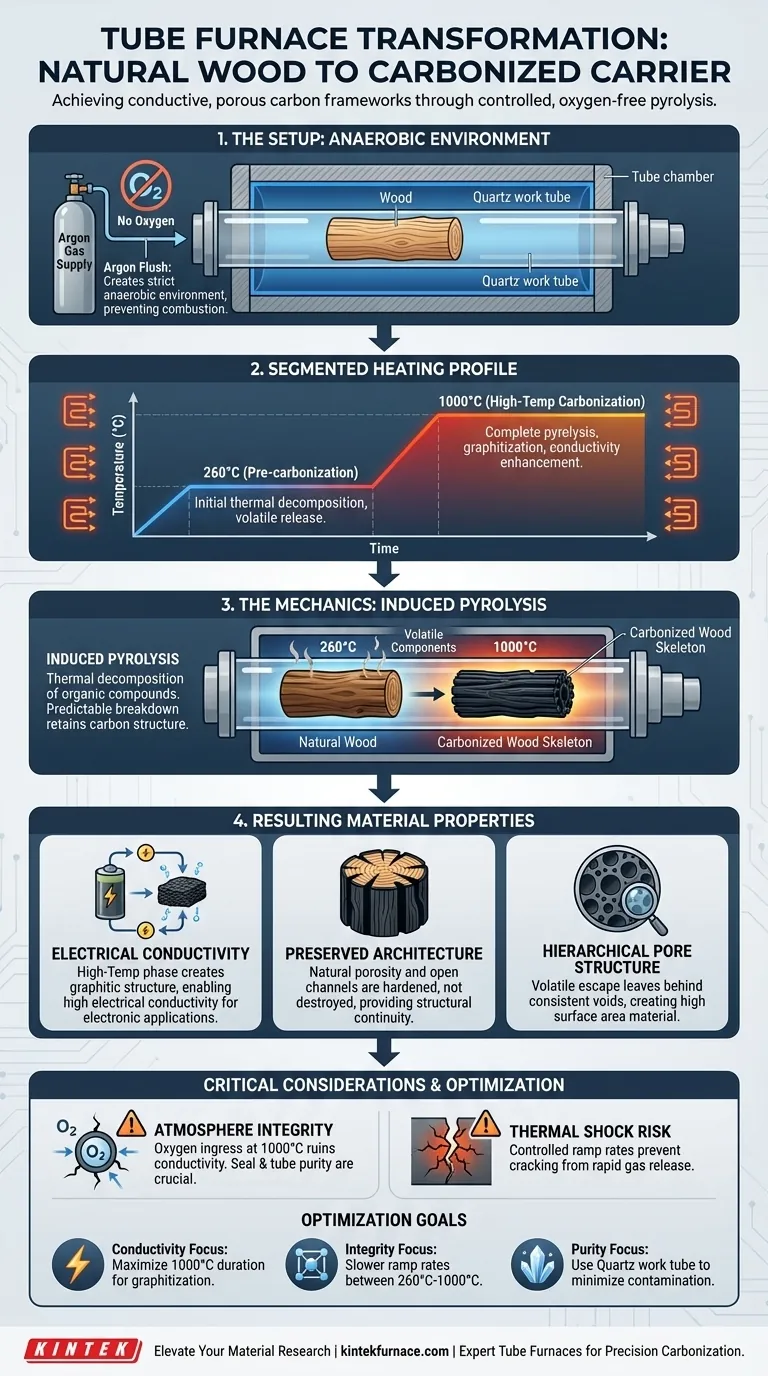

La transformación de madera natural en un portador de madera carbonizada depende completamente de la capacidad del horno tubular para mantener un ambiente controlado y libre de oxígeno durante distintas etapas de calentamiento. Al someter la madera a calentamiento segmentado bajo protección de gas argón —específicamente pre-carbonización a 260°C seguida de carbonización a alta temperatura a 1000°C— el horno facilita una pirólisis precisa. Este proceso elimina los componentes volátiles, dejando un esqueleto de carbono de biomasa altamente conductor y poroso.

Un horno tubular actúa como un reactor de precisión, utilizando atmósferas inertes y gradientes de temperatura programables para convertir estructuras de madera orgánica en marcos de carbono conductores sin destruir su porosidad natural.

La Mecánica de la Carbonización

Creación de un Ambiente Anaeróbico

La función más crítica del horno tubular en este proceso es el aislamiento. La madera natural contiene carbono, pero calentarla en presencia de aire simplemente resulta en combustión (ceniza).

Al sellar la madera dentro de un tubo de trabajo y purgarlo con gas argón, el horno crea un estricto ambiente anaeróbico. Esto asegura que la aplicación de calor desencadene una transformación química en lugar de quemarse.

Perfiles de Calentamiento Segmentado

La carbonización no se logra simplemente aplicando calor al material; requiere una "receta" o programa específico. El controlador digital del horno permite el calentamiento segmentado.

El proceso comienza con la pre-carbonización a 260°C. Una vez completada esta etapa, el horno aumenta la temperatura a 1000°C para la fase de carbonización a alta temperatura.

Inducción de Pirólisis

El calor suministrado por los elementos que rodean el tubo induce la pirólisis. Esta es la descomposición térmica de los componentes principales de la madera, como la celulosa.

Debido a que el calor es uniforme y el ambiente es inerte, los compuestos orgánicos se descomponen de manera predecible. Esto elimina la materia volátil mientras retiene la estructura de carbono.

Propiedades del Material Resultante

Conductividad Eléctrica

La fase de alta temperatura (1000°C) es esencial para alterar las propiedades eléctricas del material.

Mientras que la madera natural es un aislante, el esqueleto carbonizado producido por el horno exhibe alta conductividad eléctrica. Esta transformación permite que la madera sirva como un portador efectivo en aplicaciones electrónicas o electroquímicas.

Preservación de la Arquitectura

A diferencia del triturado o el pulpado químico, el horno tubular preserva la arquitectura natural de la madera.

El esqueleto de carbono de biomasa resultante retiene canales abiertos. Estas vías naturales se endurecen en lugar de destruirse, proporcionando continuidad estructural.

Estructura de Poros Jerárquica

El proceso de pirólisis deja una estructura de poros jerárquica.

A medida que los componentes volátiles salen de la madera durante el calentamiento, dejan vacíos. La precisión del horno tubular asegura que estos poros se formen de manera consistente, creando un material de alta superficie.

Consideraciones Operativas Críticas

Gestión de la Integridad de la Atmósfera

El éxito del proceso depende completamente de la pureza de la atmósfera inerte.

Si el material del tubo (por ejemplo, cuarzo o alúmina) está comprometido o las juntas fallan, el oxígeno entrará en la cámara. Incluso una pequeña cantidad de oxígeno a 1000°C degradará el esqueleto de carbono y arruinará la conductividad.

Uniformidad Térmica vs. Choque

Si bien los hornos tubulares están diseñados para un calentamiento uniforme, la velocidad de cambio de temperatura (velocidad de rampa) es un compromiso.

Calentar la muestra demasiado rápido puede causar choque térmico, lo que podría agrietar la estructura de la madera antes de que la carbonización se complete. Los elementos calefactores fuera del tubo proporcionan una distribución uniforme, pero el usuario debe programar una velocidad de rampa que permita a la madera liberar gases sin fallas estructurales.

Optimización del Proceso de Carbonización

Para lograr los mejores resultados al convertir madera natural, debe adaptar los parámetros del horno a sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Conductividad Eléctrica: Asegúrese de que su programa mantenga la etapa de 1000°C durante un tiempo suficiente para maximizar la grafización.

- Si su enfoque principal es la Integridad Estructural: Utilice una velocidad de rampa más lenta entre las etapas de 260°C y 1000°C para evitar el choque térmico por la rápida liberación de gases.

- Si su enfoque principal es la Pureza: Utilice un tubo de trabajo de cuarzo para minimizar la posible contaminación del hardware del horno.

El horno tubular no es simplemente un dispositivo de calentamiento; es la herramienta que determina si su madera se convierte en un montón de cenizas o en un portador de carbono sofisticado y conductor.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Función Principal | Resultado |

|---|---|---|---|

| Purga de Atmósfera | Ambiente | Purga con gas argón | Crea un ambiente anaeróbico estricto |

| Pre-carbonización | 260°C | Descomposición térmica inicial | Prepara la madera para pirólisis a alta temperatura |

| Carbonización a Alta Temperatura | 1000°C | Pirólisis y carbonización completas | Crea alta conductividad eléctrica |

| Formación de Poros | Constante | Eliminación de componentes volátiles | Desarrolla una estructura de poros jerárquica |

Mejore su Investigación de Materiales con KINTEK

Transforme precursores orgánicos en portadores de carbono avanzados con precisión y confiabilidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento.

Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades de investigación únicas, garantizando una uniformidad térmica y un control de atmósfera perfectos para cada proyecto.

¿Listo para optimizar su proceso de carbonización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Yuan Ma, Jie Gao. Boosting electrocatalytic generation of FDCA and H2 from 2,5-furanedimethanol solution by carbonized wood supported Fe-CoP nanoleaves. DOI: 10.1007/s42773-024-00380-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere el sellado al vacío en tubos de cuarzo de alta pureza para Ag2S1-xTex? Proteja la síntesis de sus semiconductores

- ¿Cómo se utiliza un horno tubular de alta temperatura para la activación de biocarbón? Mejora la porosidad con el grabado con CO2

- ¿Cómo contribuye un horno de recocido de tubo de laboratorio a la formación final de materiales compuestos de CNT-Al2O3-Ag-TiO2?

- ¿Cuáles son los pasos de aislamiento y enfriamiento en un horno tubular multizona? Domine el control térmico preciso

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel juega un horno de tubo de vacío en el recocido a alta temperatura de 600 °C de membranas multicapa de Pd/TaTiNbZr/Ta?

- ¿Cómo se utiliza un horno tubular de laboratorio en la investigación de electrónica y semiconductores? Desbloquee el procesamiento térmico de precisión para dispositivos avanzados

- ¿Por qué se necesita un horno tubular de alta temperatura con protección inerte para PCFC? Master Carbonización para Compuestos