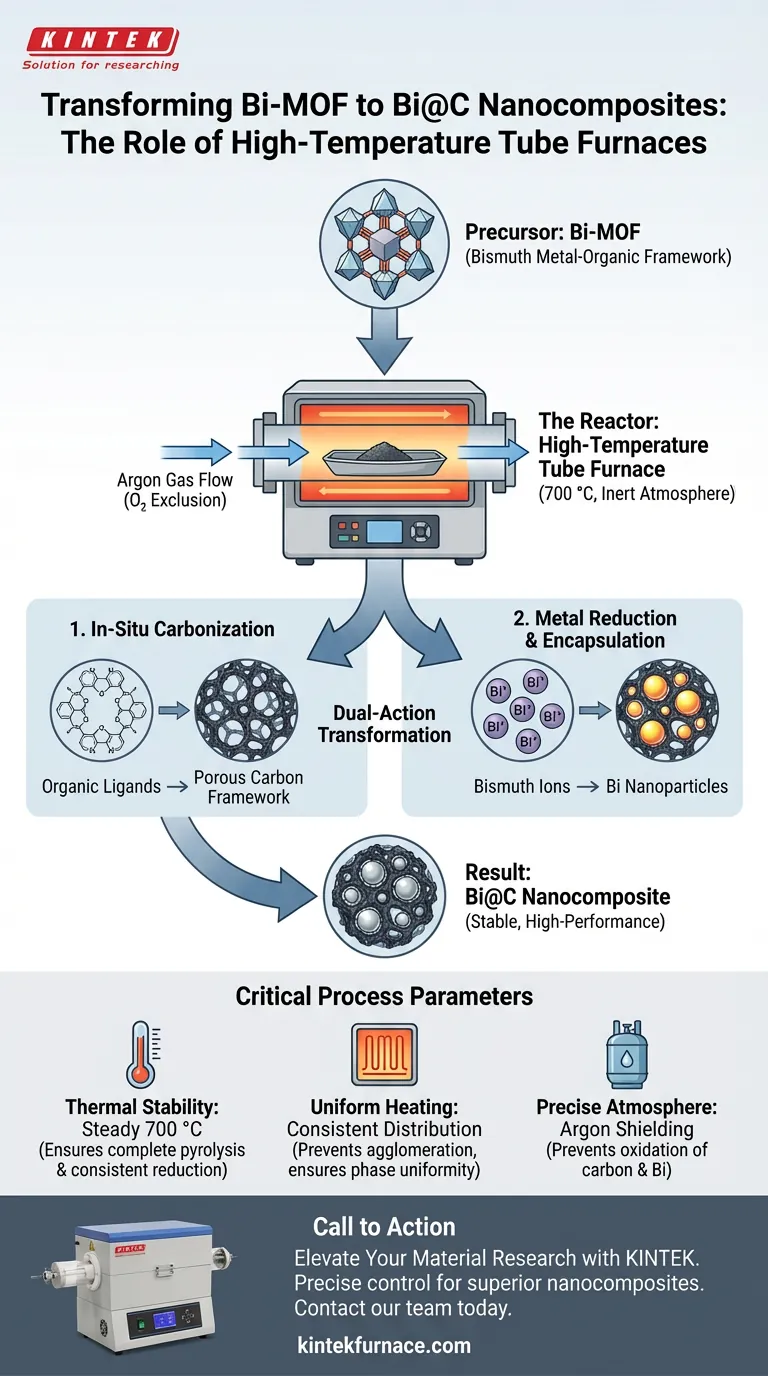

El horno tubular de alta temperatura sirve como el recipiente de reacción preciso para la conversión pirolítica de Redes Metal-Orgánicas de Bismuto (Bi-MOF). Su función principal es mantener un ambiente estable y libre de oxígeno, típicamente protegido por gas Argón, mientras calienta el material a 700 °C. Este tratamiento térmico específico impulsa la carbonización simultánea de los ligandos orgánicos y la reducción del bismuto, lo que resulta en un nanocompuesto estructurado de Bi@C.

Conclusión Clave El horno tubular permite una transformación de doble acción: descompone los ligandos orgánicos en un marco de carbono poroso y, al mismo tiempo, reduce la fuente de bismuto en nanopartículas metálicas. Este proceso "in situ" asegura que el bismuto esté uniformemente encapsulado dentro del carbono, creando un material compuesto estable y de alto rendimiento.

El Mecanismo de Transformación

Control Preciso de la Atmósfera

La función más crítica del horno tubular en este proceso es la exclusión de oxígeno.

Al purgar la cámara con gas Argón, el horno evita la combustión de los ligandos orgánicos. En lugar de quemarse, el material orgánico se ve obligado a sufrir descomposición térmica en un ambiente inerte, lo cual es esencial para retener la estructura de carbono.

Carbonización In Situ

A la temperatura objetivo de 700 °C, los ligandos orgánicos dentro de la estructura de Bi-MOF se descomponen.

Este proceso, conocido como carbonización in situ, transforma los ligandos en un marco de carbono poroso. Este marco actúa como el anfitrión estructural, proporcionando una matriz conductora y soporte físico para los componentes metálicos.

Reducción y Encapsulación de Metales

Mientras se forma el marco de carbono, la energía térmica del horno desencadena la reducción de la fuente de bismuto.

Los iones de bismuto se convierten en nanopartículas de bismuto metálico. Debido a que esto ocurre simultáneamente con la carbonización, estas nanopartículas quedan uniformemente encapsuladas dentro de la matriz de carbono recién formada, lo que evita que se aglomeren.

Parámetros Críticos del Proceso

Estabilidad Térmica

El horno tubular debe mantener un perfil de temperatura riguroso.

Para la transformación de Bi-MOF, se requiere una meseta estable a 700 °C para asegurar una pirólisis completa. Las fluctuaciones de temperatura podrían llevar a una carbonización incompleta o a una reducción inconsistente del bismuto.

Calentamiento Uniforme

La geometría del horno tubular promueve una distribución uniforme del calor a través del portamuestras.

Esto asegura que la transformación de fase, de cristal MOF a compuesto de Carbono/Metal, ocurra de manera uniforme en toda la masa del material. Esta uniformidad es vital para lograr un rendimiento electroquímico o catalítico consistente en el producto final.

Comprendiendo las Compensaciones

Sensibilidad a la Atmósfera

El éxito de este proceso depende completamente de la integridad de la atmósfera inerte.

Incluso una fuga menor o un flujo insuficiente de Argón pueden introducir oxígeno. Esto llevaría a la oxidación del carbono (quemándolo como CO2) o a la formación de óxidos de bismuto no deseados en lugar de bismuto metálico puro.

Restricciones de Temperatura

Seleccionar la temperatura exacta implica un compromiso.

Si bien 700 °C es el estándar para este precursor específico de Bi-MOF, desviarse de esta temperatura conlleva riesgos. Temperaturas más bajas pueden resultar en una baja cristalinidad o una reducción incompleta, mientras que temperaturas significativamente más altas podrían hacer que las nanopartículas de bismuto se sincronicen y crezcan demasiado, reduciendo su área de superficie activa.

Tomando la Decisión Correcta para su Objetivo

Al configurar su horno tubular para la pirólisis de Bi-MOF, sus objetivos de investigación específicos deben dictar sus parámetros.

- Si su enfoque principal es la conductividad: Priorice asegurar una atmósfera completamente libre de oxígeno para maximizar la grafización del marco de carbono sin quemarlo.

- Si su enfoque principal es el tamaño de las nanopartículas: Controle estrictamente la rampa de temperatura y el tiempo de mantenimiento a 700 °C para evitar que las partículas de bismuto coaleszan en granos más grandes.

El horno tubular no es solo un calentador; es el controlador atmosférico que dicta la identidad química de su nanocompuesto final.

Tabla Resumen:

| Función del Proceso | Descripción | Impacto en el Nanocompuesto Bi@C |

|---|---|---|

| Atmósfera Inerte | Protección con Argón a altas temperaturas | Evita la combustión del carbono; asegura la integridad estructural |

| Carbonización In Situ | Pirólisis de ligandos orgánicos | Crea un marco anfitrión de carbono poroso y conductor |

| Reducción de Metales | Conversión térmica de iones de Bi | Produce nanopartículas de bismuto encapsuladas |

| Calentamiento Uniforme | Distribución térmica consistente | Asegura la uniformidad de fase y previene la aglomeración de metales |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la atmósfera y la estabilidad térmica son la diferencia entre un experimento fallido y un nanocompuesto de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorios, Vacío y CVD de alta precisión, todos totalmente personalizables para cumplir con las rigurosas demandas de la transformación y carbonización de MOF.

¿Listo para lograr una pureza de fase y encapsulación de nanopartículas superiores? Contacte a nuestro equipo técnico hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Xiaoqing Dong, Chaolin Li. Bismuth Nanoparticles Encapsulated in a Porous Carbon Skeleton as Stable Chloride-Storage Electrodes for Seawater Desalination. DOI: 10.3390/batteries10010035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular en el recocido de homogeneización de aleaciones Ti-20Zr? Perfiles térmicos de precisión

- ¿Cuáles son las limitaciones de los hornos de tubo verticales? Compromisos clave para la eficiencia del laboratorio

- ¿Por qué un horno tubular de atmósfera controlada es esencial para los óxidos metálicos derivados de MOF? Lograr una pirólisis de precisión

- ¿Cuáles son los métodos para tratar los gases de escape utilizando un horno tubular? Neutralice los peligros de forma segura en su laboratorio

- ¿Qué es un horno de tubo vertical de lecho fluidizado? Logre un calentamiento superior para materiales particulados

- ¿Qué papel juegan los hornos tubulares rotatorios en la industria de los materiales de construcción? Esenciales para el Procesamiento de Materiales a Alta Temperatura

- ¿Cuáles son las aplicaciones comunes de un horno tubular vertical? Logre un calentamiento uniforme y de alta pureza para la ciencia de los materiales

- ¿Cuál es la función principal de un horno tubular multizona en la síntesis de superredes 2D? Optimice su proceso de CVD