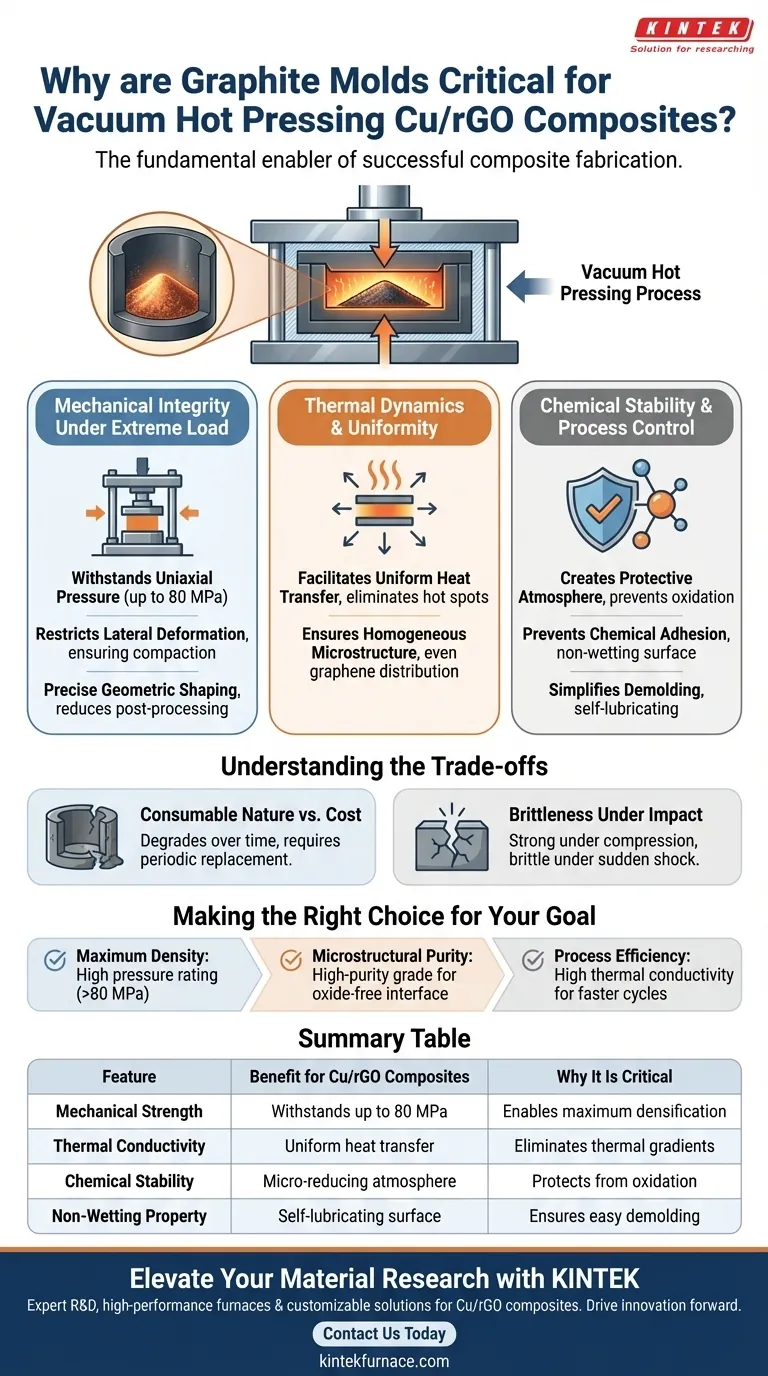

Los moldes de grafito son el facilitador fundamental del prensado en caliente al vacío exitoso para los compuestos de Cobre/óxido de grafeno reducido (Cu/rGO). Se consideran consumibles críticos porque combinan una resistencia excepcional a altas temperaturas con una conductividad térmica superior. Estas propiedades permiten que los moldes soporten presiones uniaxiales significativas (hasta 80 MPa) sin deformarse, asegurando que el material compuesto se moldee con precisión y logre una microestructura uniforme durante el proceso de sinterización.

El valor central de los moldes de grafito radica en su capacidad para mantener la rigidez estructural garantizando al mismo tiempo el equilibrio térmico. Transmiten la fuerza mecánica masiva requerida para la densificación, creando simultáneamente un entorno químico estable que protege la matriz de cobre de la oxidación.

Integridad mecánica bajo carga extrema

Soporte de presión uniaxial

La función principal del molde de grafito es actuar como un contenedor que soporta carga.

En el prensado en caliente al vacío, la mezcla de polvo de Cu/rGO debe comprimirse para lograr una alta densidad. Los moldes de grafito pueden soportar presiones uniaxiales significativas, como 80 MPa, sin sucumbir a fracturas o fluencia. Esto permite la máxima densificación de los polvos compuestos.

Restricción de la deformación lateral

Mientras la prensa aplica fuerza vertical, el molde debe contener el polvo horizontalmente.

El grafito de alta resistencia resiste la expansión lateral, confinando eficazmente la mezcla de polvo. Esto asegura que la presión aplicada se dirija completamente a la consolidación del material en lugar de deformar el contenedor.

Conformación geométrica precisa

Dado que el grafito conserva sus dimensiones a altas temperaturas, actúa como una herramienta de conformado precisa.

Define la geometría final de la muestra, asegurando que el compuesto sinterizado de Cu/rGO salga con dimensiones precisas y superficies planas. Esto reduce la necesidad de un extenso post-procesamiento o mecanizado.

Dinámica térmica y uniformidad

Facilitación de la transferencia de calor uniforme

El grafito posee una excelente conductividad térmica, vital para el proceso de sinterización.

Transfiere el calor de manera rápida y uniforme desde los elementos calefactores al polvo compuesto interno. Esto elimina los "puntos calientes" o "zonas frías" dentro del molde, que de lo contrario podrían provocar una sinterización desigual o grietas.

Garantía de microestructura homogénea

La uniformidad térmica se traduce directamente en calidad estructural.

Al garantizar que toda la muestra alcance la temperatura de sinterización simultáneamente, el molde de grafito promueve una microestructura uniforme. Esto es crítico para los compuestos de Cu/rGO, ya que asegura que el refuerzo de grafeno se distribuya y se una uniformemente dentro de la matriz de cobre.

Estabilidad química y control del proceso

Creación de una atmósfera protectora

El grafito ofrece una ventaja química única al trabajar con cobre.

En un entorno de vacío, el molde de grafito puede generar una atmósfera micro-reductora. Esto ayuda a eliminar el oxígeno residual, protegiendo aún más la matriz de cobre de la oxidación durante el ciclo de alta temperatura.

Prevención de la adhesión química

El grafito es químicamente estable y generalmente inerte con respecto a la matriz de cobre a temperaturas de sinterización.

Resiste la adhesión química severa, lo que significa que el metal fundido o sinterizado no se adhiere a las paredes del molde. Esta compatibilidad es crucial para preservar la integridad superficial del compuesto.

Simplificación del desmoldeo

Las propiedades físicas del grafito facilitan el flujo de trabajo de fabricación.

El grafito es naturalmente autolubricante y no humectable para muchos metales. Esto hace que la operación de desmoldeo sea significativamente más fácil después de la sinterización, reduciendo el riesgo de dañar la muestra durante la extracción.

Comprensión de las compensaciones

Naturaleza consumible frente a coste

Aunque mecánicamente robustos, los moldes de grafito son en última instancia consumibles.

Se degradan con el tiempo debido a ciclos térmicos repetidos y estrés mecánico. Debe tener en cuenta el reemplazo periódico de moldes en sus costos operativos, ya que el uso de un molde desgastado puede comprometer la precisión dimensional.

Fragilidad bajo impacto

El grafito es fuerte bajo compresión pero frágil bajo tensión o impacto.

Se debe tener cuidado durante la manipulación y la carga. Un impacto repentino o una carga desigual durante la configuración de la prensa pueden hacer que el molde se agriete antes de que comience el proceso de sinterización.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus compuestos de Cu/rGO, debe hacer coincidir la selección de su molde con sus parámetros de procesamiento específicos.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que su grado de grafito esté clasificado para presiones superiores a 80 MPa para evitar la deflexión de las paredes del molde durante la fase de compactación.

- Si su enfoque principal es la Pureza Microestructural: Confíe en grafito de alta pureza para mejorar el efecto micro-reductor, asegurando que la interfaz de cobre permanezca libre de óxido.

- Si su enfoque principal es la Eficiencia del Proceso: Priorice el grafito con altas calificaciones de conductividad térmica para acortar los ciclos de calentamiento y mejorar el rendimiento.

El molde de grafito no es solo un contenedor; es un participante activo en la historia térmica y mecánica de su material final.

Tabla resumen:

| Característica | Beneficio para Compuestos de Cu/rGO | Por qué es crítico |

|---|---|---|

| Resistencia mecánica | Soporta hasta 80 MPa | Permite la máxima densificación sin deformación del molde. |

| Conductividad térmica | Transferencia de calor uniforme | Elimina gradientes térmicos para una microestructura homogénea. |

| Estabilidad química | Atmósfera micro-reductora | Protege la matriz de cobre de la oxidación durante la sinterización. |

| Propiedad no humectable | Superficie autolubricante | Asegura un desmoldeo fácil y preserva la integridad de la superficie de la muestra. |

Mejore su investigación de materiales con KINTEK

La precisión en el prensado en caliente al vacío comienza con el equipo y los consumibles adecuados. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades únicas de investigación.

Ya sea que esté desarrollando compuestos avanzados de Cu/rGO o explorando nuevas fronteras de aleaciones, nuestro equipo proporciona la experiencia técnica para garantizar que su proceso de sinterización sea eficiente, uniforme y escalable. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones de hornos especializados pueden impulsar su innovación.

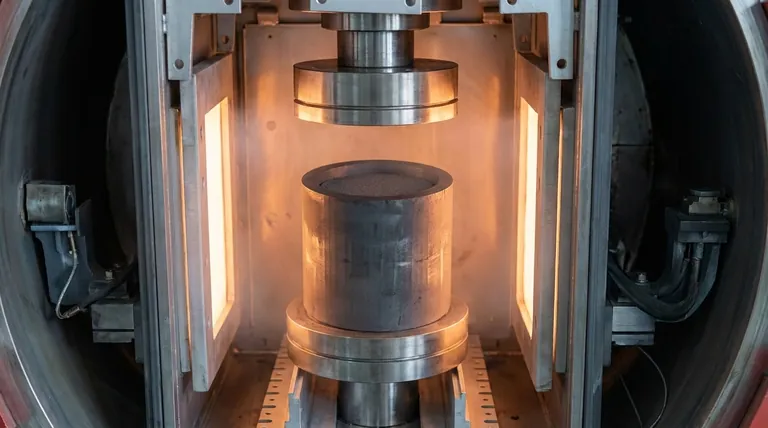

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las funciones de la compactación a alta presión y el proceso de endurecimiento a 500°C? Lograr la Estabilidad del Objetivo

- ¿Cómo afecta la precisión de la temperatura en los hornos de prensado en caliente a la microestructura cerámica de Pr3+:(Ca0.97Gd0.03)F2.03?

- ¿Qué problemas específicos resuelve la presión uniaxial durante el sinterizado de Cu/rGO? Lograr la máxima conductividad y densidad

- ¿Cómo mejora la presión mecánica de un horno de prensa en caliente al vacío la densidad de los compuestos? Mejore el rendimiento hoy

- ¿Por qué es esencial un alto vacío para el sinterizado por prensado en caliente de ZnS? Lograr la máxima transmitancia infrarroja

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante el procesamiento de aleaciones de titanio? Prevenir la fragilización para una ductilidad superior

- ¿Cómo contribuye la aplicación de presión mecánica a la formación de TiAl/Ti6Al4V por prensado en caliente al vacío? Análisis de expertos

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad