La principal limitación de material de un horno de vacío es su inadecuación para procesar materiales con una alta presión de vapor. Elementos como el zinc, el plomo, el manganeso, el cobre y el cromo pueden convertirse en gas a altas temperaturas bajo vacío, un proceso conocido como desgasificación. Esta evaporación puede alterar la composición superficial de la pieza de trabajo y contaminar el interior del horno, comprometiendo tanto la pieza como el equipo.

El desafío central de la operación de un horno de vacío se extiende más allá de la selección de materiales. Requiere equilibrar la necesidad absoluta de un entorno libre de contaminación con los riesgos significativos de evaporación de material y los altos costos operativos inherentes a la creación de un vacío.

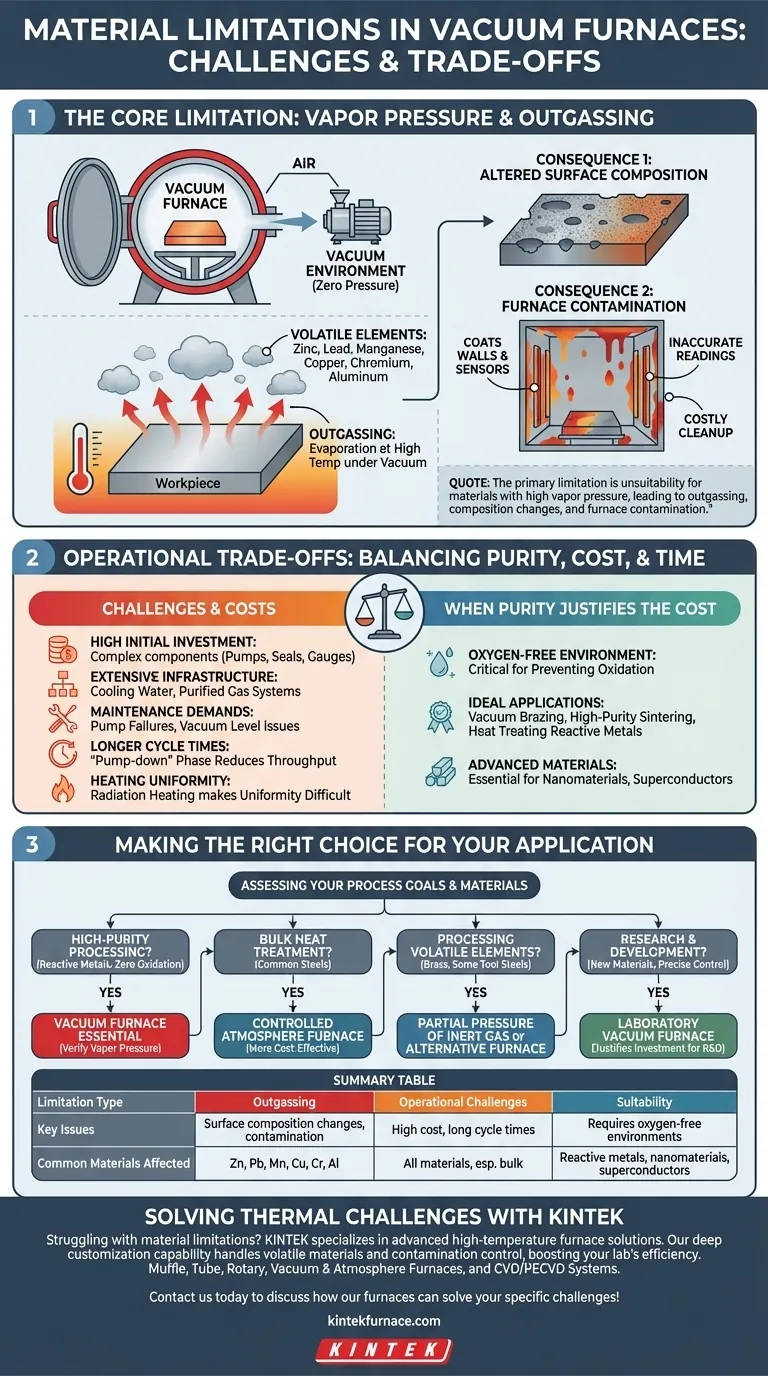

La Limitación Principal: Presión de Vapor y Desgasificación

El entorno único de un horno de vacío es a la vez su mayor fortaleza y la fuente de su limitación principal. Al eliminar los gases atmosféricos, permite un procesamiento térmico increíblemente puro, pero también cambia fundamentalmente la forma en que los materiales se comportan a altas temperaturas.

Por qué la Alta Presión de Vapor es un Problema

En un vacío, la presión que presiona sobre un material es prácticamente nula. Esto reduce drásticamente la temperatura a la que los elementos pueden "hervir" o evaporarse.

Los materiales con una alta presión de vapor saturado son propensos a este efecto. A medida que el horno se calienta, estos elementos volátiles se transforman en gas, abandonando la superficie de la pieza de trabajo. Esto incluye elementos comunes de aleación como el zinc, el plomo y el manganeso, e incluso metales base como el aluminio y el cobre bajo ciertas condiciones.

Las Consecuencias de la Desgasificación

La desgasificación no es un problema menor; tiene efectos negativos en cascada en el proceso y el equipo.

Primero, altera la composición del material. La pérdida de elementos clave de aleación de la superficie puede impedir que la pieza de trabajo logre las propiedades metalúrgicas deseadas.

En segundo lugar, el vapor metálico evaporado contamina el interior del horno. Recubre las paredes frías, los elementos calefactores y los sensores críticos como los termopares. Esto puede provocar lecturas de temperatura inexactas, cortocircuitos y una limpieza costosa y que consume mucho tiempo.

Comprensión de las Compensaciones Operativas

Más allá de la compatibilidad de los materiales, los hornos de vacío presentan consideraciones operativas y financieras distintas que difieren significativamente de los hornos atmosféricos. La decisión de usar uno debe tener en cuenta estas realidades.

Alta Inversión Inicial y Mantenimiento

Los hornos de vacío son máquinas complejas. Su alto costo se debe a la necesidad de componentes de precisión como bombas de vacío, manómetros y sellos de alta integridad.

También requieren una infraestructura de apoyo extensa, incluidos sistemas de agua de refrigeración y sistemas de gas purificado. Esta complejidad genera mayores demandas de mantenimiento y el potencial de problemas como fallas de la bomba o inconsistencias en el nivel de vacío.

Desafíos del Proceso: Calentamiento y Tiempo de Ciclo

El calentamiento en un vacío se produce principalmente a través de la radiación, ya que no hay aire para transferir calor por convección. Esto puede dificultar el logro de un calentamiento uniforme en piezas grandes o geométricamente complejas sin herramientas especializadas y un diseño de proceso cuidadoso.

Además, cada ciclo requiere una fase de "bombeo" para eliminar el aire y alcanzar el nivel de vacío objetivo. Esto añade un tiempo significativo en comparación con los hornos atmosféricos, reduciendo el rendimiento general.

Cuándo la Pureza Justifica el Costo

A pesar de estos desafíos, los beneficios son innegables para aplicaciones específicas. Un horno de vacío proporciona un entorno perfectamente libre de oxígeno, lo cual es fundamental para prevenir la oxidación en materiales sensibles.

Esto lo convierte en la opción ideal para procesos como el brazado al vacío, la sinterización de alta pureza y el tratamiento térmico de metales reactivos. Para materiales avanzados como nanomateriales o superconductores, el entorno prístino no es solo un beneficio, es un requisito para su formación.

Tomar la Decisión Correcta para su Aplicación

Elegir la tecnología de procesamiento térmico correcta requiere una evaluación clara de su material, sus objetivos de proceso y su presupuesto.

- Si su enfoque principal es el procesamiento de alta pureza: Un horno de vacío es esencial para metales reactivos o piezas donde cualquier oxidación superficial es inaceptable, pero primero debe verificar las características de presión de vapor de su material.

- Si su enfoque principal es el tratamiento térmico masivo de aceros comunes: El costo, la complejidad y los tiempos de ciclo de un horno de vacío pueden ser innecesarios; un horno de atmósfera controlada suele ser una opción más práctica y rentable.

- Si está procesando materiales con elementos volátiles (p. ej., latón, algunos aceros para herramientas): Debe utilizar un horno capaz de introducir una presión parcial de gas inerte para suprimir la evaporación o seleccionar una tecnología de horno alternativa por completo.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de vacío de laboratorio proporciona el control preciso y repetible necesario para crear nuevos materiales, justificando la inversión para trabajos a pequeña escala y de alto valor.

En última instancia, seleccionar un horno de vacío requiere una evaluación cuidadosa de las propiedades de su material frente a la estricta demanda de pureza y control de su proceso.

Tabla Resumen:

| Tipo de Limitación | Problemas Clave | Materiales Comunes Afectados |

|---|---|---|

| Compatibilidad de Materiales | Desgasificación, cambios en la composición superficial, contaminación del horno | Zinc, plomo, manganeso, cobre, cromo, aluminio |

| Desafíos Operativos | Alto costo, tiempos de ciclo largos, problemas de uniformidad de calentamiento | Todos los materiales, especialmente en el procesamiento masivo |

| Idoneidad | Requiere entornos libres de oxígeno para la pureza | Metales reactivos, nanomateriales, superconductores |

¿Tiene problemas con las limitaciones de material en sus procesos térmicos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza un manejo preciso de materiales volátiles y control de contaminación, mejorando la eficiencia y los resultados de su laboratorio. Contáctenos hoy para discutir cómo nuestros hornos pueden resolver sus desafíos específicos e impulsar su productividad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase